炭素鋼管とは主に、意図的に添加された鋼の合金元素を含まず、炭素質量分率が 2.11% 未満であることを指します。鋼に含まれる炭素のレベルは、鋼の強度に影響を与える最も重要な要素の 1 つです。 、硬度が増加し、延性、靭性、溶接能力が低下します。また、炭素鋼管には一般に炭素の他に少量のシリコン、マンガン、硫黄、リンが含まれています。他の種類の鋼と比較して、CS SMLS パイプは最も早く、低コストで、幅広い性能を持ち、生産量が最も多くなります。呼び圧力PN ≤ 32.0MPa、温度-30~425℃の水、蒸気、空気、水素、アンモニア、窒素、石油製品、その他の媒体に適しています。 CSシームレスパイプは、現代産業において最も大量の基礎材料を使用したパイプです。世界の先進国は、高張力低合金鋼および合金鋼の生産量を増やす努力をしており、品質の向上と品種と用途の拡大にも非常に注目しています。各国の鉄鋼生産量に占める割合は約80%を維持しており、建物、橋梁、鉄道、車両、船舶、あらゆる機械製造業だけでなく、現代の石油化学産業でも広く使用されています。産業、海洋開発でも頻繁に使用されています。

標準:APIスペック5L、ISO 3183、ASTM A 53M、ASTM A 106M、JIS G 3454、JIS G 3455、JIS G 3456

寸法:

SMLS:Φ10.3~1016×1.7~52mm

溶接:Φ219~2134×5~52mm

長さ:ランダム長、固定長、SRL、DRL

鋼グレード:

ASTM A53/ASTM A106: GR A、GR B、GR CASME

ASME A500: GR.A、GR.B、GR.C、GR.D

必要なテスト:

化学分析、機械試験、外観検査、引張試験、寸法検査、曲げ試験、扁平試験、衝撃試験、DWT試験、NDT試験、静水圧試験、硬度試験。

炭素鋼管の応用

- 自動車分野

- 屋内および屋外の建築構造物

- 水道管

- ガスライン

- 石油およびガス産業

- 圧力サービス

- ボイラーと電力

- 機械

- ガスタンク

- 化学工学

- 海洋および石油エンジニアリング

炭素鋼管のサイズ

| 外径(mm) | 肉厚(mm) | ||||||||||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 35 | ||

| 73 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 76.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 82.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 88.9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 101.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 114.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 127 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 139.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 152.4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 159 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 168.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 177.8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 193.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 203 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 219.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 244.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 273 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 298.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 323.8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 339.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 355.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 406.4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 457.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 473.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 508 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 530 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 558.8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 609.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 630 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 標準 | パイプの種類 | クラス | 学年 |

| APIスペック5L ISO 3183 | SMLS | PLS1 | L245B、L290 X42、L320 X46、L360 X52、 L390 X56、L415 X60、L450 X65、L485 X70 |

| PLS2 | L245N BN、L290N X42N、L320N X46N、 L360N X52N、L390N X56N、L415N X60N、 L360Q X52Q、L390Q X56Q、L415Q X60Q、L485Q X70Q

| ||

| PLS2サワー 環境 | L245NS BNS、L290NS X42NS、L320NS X46NS L360NS X52NS、L390NS X56NS、L415NS X60NS、 L360QS X52QS、L390QS X56QS、L415QS X60QS L485QS X70QS

| ||

| 溶接 | PLS1 | L245B、L290 X42、L320 X46、L360 X52 L390 X56、L415 X60、L450 X65、L485 X70 | |

| PLS2 | L245M BM、L290M X42M、L320M X46M、 L360M X52M、L390M X56M、L415M X60M、 L450M X65M、L485M X70M、L555M X80M、 | ||

学年:

| 標準 | 学年 |

| ASTM A 53M | A、B |

| ASTM A 106M | A、B、C |

| JIS G 3454 | STPG370、STPG410 |

| JIS G 3455 | STPG370、STPG410、STPG480 |

| JIS G 3456 | STPG370、STPG410、STPG480 |

※amチャート以外のグレードもご相談に応じます。

化学組成 (%):

| 標準 | 学年 | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| アストマ 53M | A | ≤0.25 | - | ≤0.95 | ≤0.05 | ≤0.045 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 |

| B | ≤0.30 | - | ≤1.20 | ≤0.05 | ≤0.045 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 | |

| ASTM A 106M | A | ≤0.25 | ≥0.10 | 0.27~0.93 | ≤0.035 | ≤0.035 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 |

| B | ≤0.30 | ≥0.10 | 0.29~1.06 | ≤0.035 | ≤0.035 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 | |

| C | ≤0.35 | ≥0.10 | 0.29~1.06 | ≤0.035 | ≤0.035 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 | |

| JIS G 3454 | STPG370 | ≤0.25 | ≤0.35 | 0.30~0.90 | ≤0.040 | ≤0.040 | - | - | - | - | - |

| STPG410 | ≤0.30 | ≤0.35 | 0.30~1.00 | ≤0.040 | ≤0.040 | - | - | - | - | - | |

| JIS G 3455 | STS370 | ≤0.25 | 0.10~0.35 | 0.30~1.10 | ≤0.035 | ≤0.035 | - | - | - | - | - |

| STS410 | ≤0.30 | 0.10~0.35 | 0.30~1.40 | ≤0.035 | ≤0.035 | - | - | - | - | - | |

| STS480 | ≤0.33 | 0.10~0.35 | 0.30~1.50 | ≤0.035 | ≤0.035 | - | - | - | - | - | |

| JIS G 3456 | STPT370 | ≤0.25 | 0.10~0.35 | 0.30~0.90 | ≤0.035 | ≤0.035 | - | - | - | - | - |

| STPT410 | ≤0.30 | 0.10~0.35 | 0.30~1.00 | ≤0.035 | ≤0.035 | - | - | - | - | - | |

| STPT480 | ≤0.33 | 0.10~0.35 | 0.30~1.00 | ≤0.035 | ≤0.035 | - | - | - | - | - |

※amチャート以外のグレードもご相談に応じます。

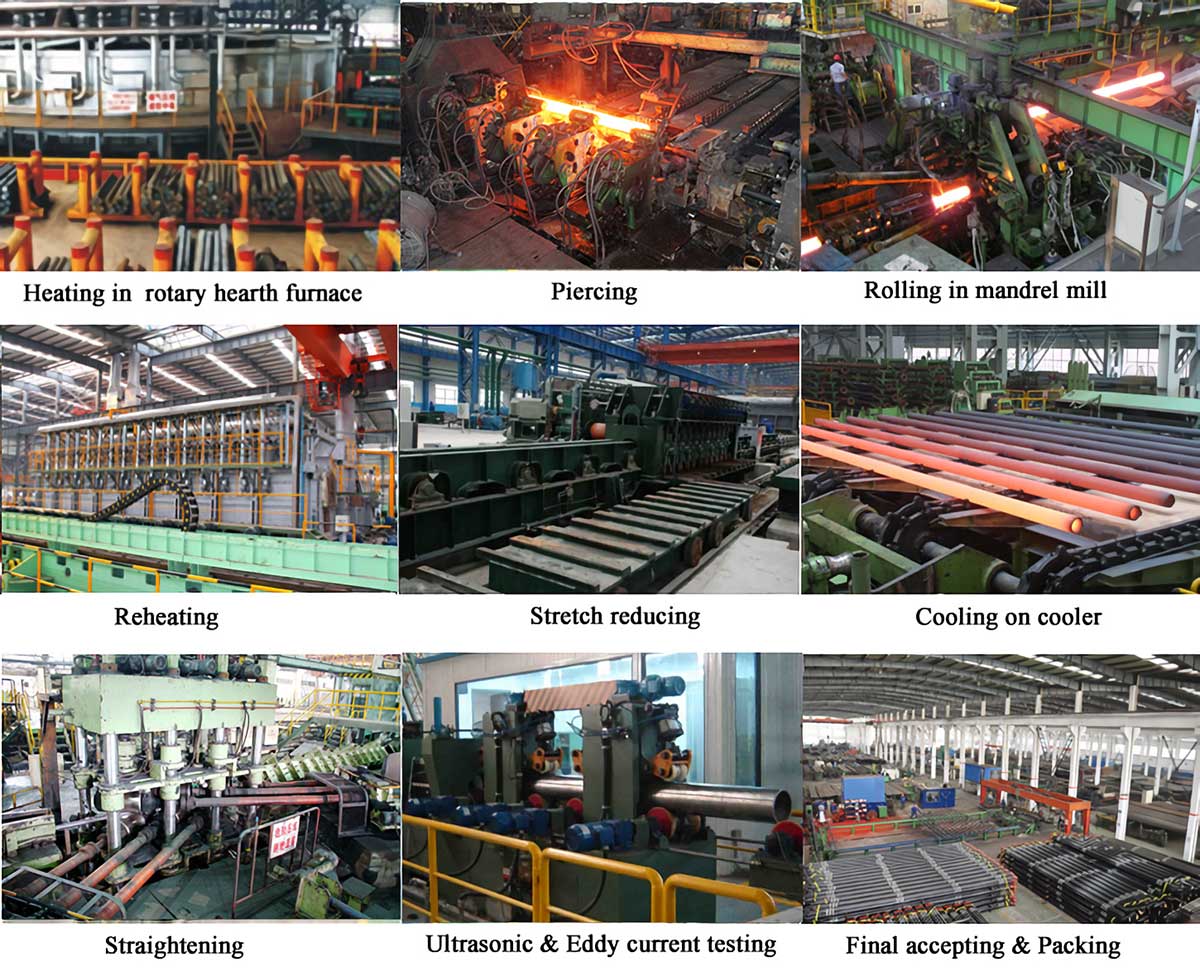

熱間圧延継目無鋼管の製造・生産工程

圧延丸ビレット – 検査 – 切断 – 加熱 – 穿孔 – 伸び – わずかな張力低減 – 矯正 – コープエンド切断 – 目視検査 – NDT – 水圧試験 – エンド加工 – 製品検査 – 塗装とマーキング – 梱包 – 倉庫保管

冷間引抜(圧延)継目無鋼管の製造工程

母管(通常熱間圧延管) – 検査 – 焼鈍 – 端末処理(打撃・穴あけ) – 酸洗 – 研削 – リン処理(アノワ) – 冷間引抜(圧延) – 脱脂・洗浄 – 熱処理(溶体化処理) – 矯正– 水圧試験 – 塗装とマーキング – 倉庫保管

鋼管の表面処理:

石油パイプラインの耐用年数を向上させるために、通常、鋼管と防食コーティングの強固な組み合わせを促進するために表面処理が行われます。一般的な処理方法は、洗浄、工具の錆取り、酸洗い、ショットブラストの錆取りの 4 つのカテゴリーです。

1. 鋼管の表面に付着したグリース、ゴミ、潤滑剤、有機物を洗浄します。通常、溶剤、エマルジョンを使用して表面を洗浄します。ただし、鋼管表面の錆、酸化皮膜、溶接スラグなどは除去することができないため、他の処理方法が必要となります。工具の錆除去鋼管の表面酸化物、錆、溶接スラグをスチールワイヤーブラシを使用して表面処理を洗浄および研磨できます。工具の錆取りは手動と電動に分けられ、手動工具の錆取りはSAに達します。

2. レベル、電動工具の錆び除去は Sa3 レベルに達します。鋼管の表面に特に強い酸化皮膜が付着している場合は、工具では錆を除去できない場合があるため、別の方法で錆を除去する必要があります。

3. 酸洗い 一般的な酸洗い方法には、化学と電気分解があります。ただし、パイプラインの腐食防止には化学酸洗いのみが使用されます。化学酸洗により鋼管の表面をある程度の清浄度と粗さにすることができ、後続のアンカーラインに便利です。通常は再処理後のショット(砂)として。

4.高出力モーターによる錆除去ショットブラストは、鋼管表面への遠心力の作用下で高速回転ブレード、スチールグリット、スチールショット、セグメント、ミネラル、その他の研磨ワイヤーを駆動し、スプレーと大量の放出を行い、錆を徹底的に除去します、一方では酸化物や汚れ、他方では鋼管を研磨性の激しい衝撃と摩擦力の作用下で処理し、必要な均一な粗さを実現します。 4 つの処理方法のうち、ショットブラストと錆取りはパイプの錆び除去に最適な処理方法です。一般に、鋼管の内面処理にはショットブラストと錆取りが主に使用され、鋼管の外面処理にはショットブラストと錆取りが主に使用されます。

スプレーペイント

防水梱包