Unter Rohren aus Kohlenstoffstahl versteht man vor allem, dass der Kohlenstoffmassenanteil weniger als 2,11 % beträgt und keine absichtlich zugesetzten Stahllegierungselemente enthalten, wobei der in einem Stahl enthaltene Kohlenstoffgehalt einer der wichtigsten Faktoren ist, der Einfluss auf die Festigkeit des Stahls hat , die Härte nimmt zu und die Duktilität, Zähigkeit und Schweißbarkeit sinken. Außerdem enthalten Kohlenstoffstahlrohre im Allgemeinen neben Kohlenstoff auch eine kleine Menge Silizium, Mangan, Schwefel und Phosphor. Im Vergleich zu anderen Stahlsorten sind CS SMLS-Rohre die frühesten, kostengünstigsten, umfassendsten Leistungsbereiche und die größten Mengen. Geeignet für Nenndruck PN ≤ 32,0 MPa, Temperatur -30-425 ℃ Wasser, Dampf, Luft, Wasserstoff, Ammoniak, Stickstoff und Erdölprodukte sowie andere Medien. CS-nahtlose Rohre sind die frühesten Rohre, die in der modernen Industrie die größte Menge an Grundmaterial verwenden. Die Industrieländer der Welt legen bei ihren Bemühungen, die Produktion hochfester niedriglegierter Stähle und legierter Stähle zu steigern, großen Wert auf die Verbesserung der Qualität und die Erweiterung des Sorten- und Verwendungsspektrums. Der Anteil der Produktion an der gesamten Stahlproduktion des Landes liegt bei ungefähr 80 % und wird nicht nur häufig in Gebäuden, Brücken, Eisenbahnen, Fahrzeugen, Schiffen und allen Arten von Maschinenbauindustrien, sondern auch in der modernen Petrochemie verwendet Industrie, Meeresentwicklung, wurde ebenfalls stark genutzt.

Standard:API SPEC 5L, ISO 3183, ASTM A 53M, ASTM A 106M, JIS G 3454, JIS G 3455, JIS G 3456

Dimension:

SMLS: Φ10,3~1016×1,7~52mm

SCHWEISSEN: Φ219~2134×5~52mm

Länge:Zufällige Länge, feste Länge, SRL, DRL

Stahlsorte:

ASTM A53/ASTM A106: GR A, GR B, GR CASME

ASME A500: GR.A, GR.B, GR.C, GR.D

Test erforderlich:

Chemische Analyse, mechanische Prüfung, visuelle Prüfung, Spannungsprüfung, Dimensionsprüfung, Biegeprüfung, Abflachungsprüfung, Schlagprüfung, DWT-Prüfung, NDT-Prüfung, hydrostatische Prüfung, Härteprüfung.

Anwendung von Kohlenstoffstahlrohren

- Automobilsektoren

- Architekturstrukturen im Innen- und Außenbereich

- Wasserleitungen

- Gasleitungen

- Öl- und Gasindustrie

- Druckservice

- Heizkessel und Strom

- Maschinen

- Benzintank

- Chemieingenieurwesen

- Offshore- und Erdöltechnik

Größen von Kohlenstoffstahlrohren

| Außendurchmesser (mm) | Wandstärke (mm) | ||||||||||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 35 | ||

| 73 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 76.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 82,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 88,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 101,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 114.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 127 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 139,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 152,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 159 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 168,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 177,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 193,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 203 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 219.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 244,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 273 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 298,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 323,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 339,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 355,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 406.4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 457,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 473.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 508 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 530 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 558,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 609.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 630 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Standard | Rohrtyp | Klasse | Grad |

| API SPEC 5L ISO 3183 | SMLS | PLS1 | L245B, L290 X42, L320 X46, L360 X52, L390 x56, L415 x60, L450 x65, L485 x70 |

| PLS2 | L245N BN, L290N X42N, L320N X46N, L360N X52N, L390N X56N, L415N X60N, L360Q X52Q, L390Q X56Q, L415Q X60Q, L485Q X70Q

| ||

| PLS2 Sauer Umfeld | L245NS BNS, L290NS X42NS, L320NS X46NS L360NS X52NS, L390NS X56NS, L415NS X60NS, L360QS X52QS, L390QS X56QS, L415QS X60QS L485QS X70QS

| ||

| SCHWEISSEN | PLS1 | L245B, L290 x42, L320 x46, L360 x52 L390 x56, L415 x60, L450 x65, L485 x70 | |

| PLS2 | L245M BM, L290M X42M, L320M X46M, L360M X52M, L390M X56M, L415M X60M, L450M X65M, L485M X70M, L555M X80M, | ||

Grad:

| Standard | Grad |

| ASTM A 53 M | A, B |

| ASTM A 106M | A, B, C |

| JIS G 3454 | STPG 370, STPG 410 |

| JIS G 3455 | STPG370, STPG410, STPG480 |

| JIS G 3456 | STPG370, STPG410, STPG480 |

Hinweis: Andere Noten als die obige Tabelle können durch Beratung verfügbar gemacht werden.

Chemische Zusammensetzung (%):

| Standard | Grad | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| ASTMA 53M | A | ≤0,25 | - | ≤0,95 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | - | ≤1,20 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| ASTM A 106M | A | ≤0,25 | ≥0,10 | 0,27–0,93 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| C | ≤0,35 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| JIS G 3454 | STPG 370 | ≤0,25 | ≤0,35 | 0,30-0,90 | ≤0,040 | ≤0,040 | - | - | - | - | - |

| STPG 410 | ≤0,30 | ≤0,35 | 0,30-1,00 | ≤0,040 | ≤0,040 | - | - | - | - | - | |

| JIS G 3455 | STS 370 | ≤0,25 | 0,10–0,35 | 0,30-1,10 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STS 410 | ≤0,30 | 0,10–0,35 | 0,30-1,40 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STS 480 | ≤0,33 | 0,10–0,35 | 0,30-1,50 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| JIS G 3456 | STPT 370 | ≤0,25 | 0,10–0,35 | 0,30-0,90 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STPT 410 | ≤0,30 | 0,10–0,35 | 0,30-1,00 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STPT 480 | ≤0,33 | 0,10–0,35 | 0,30-1,00 | ≤0,035 | ≤0,035 | - | - | - | - | - |

Hinweis: Andere Noten als die obige Tabelle können durch Beratung verfügbar gemacht werden.

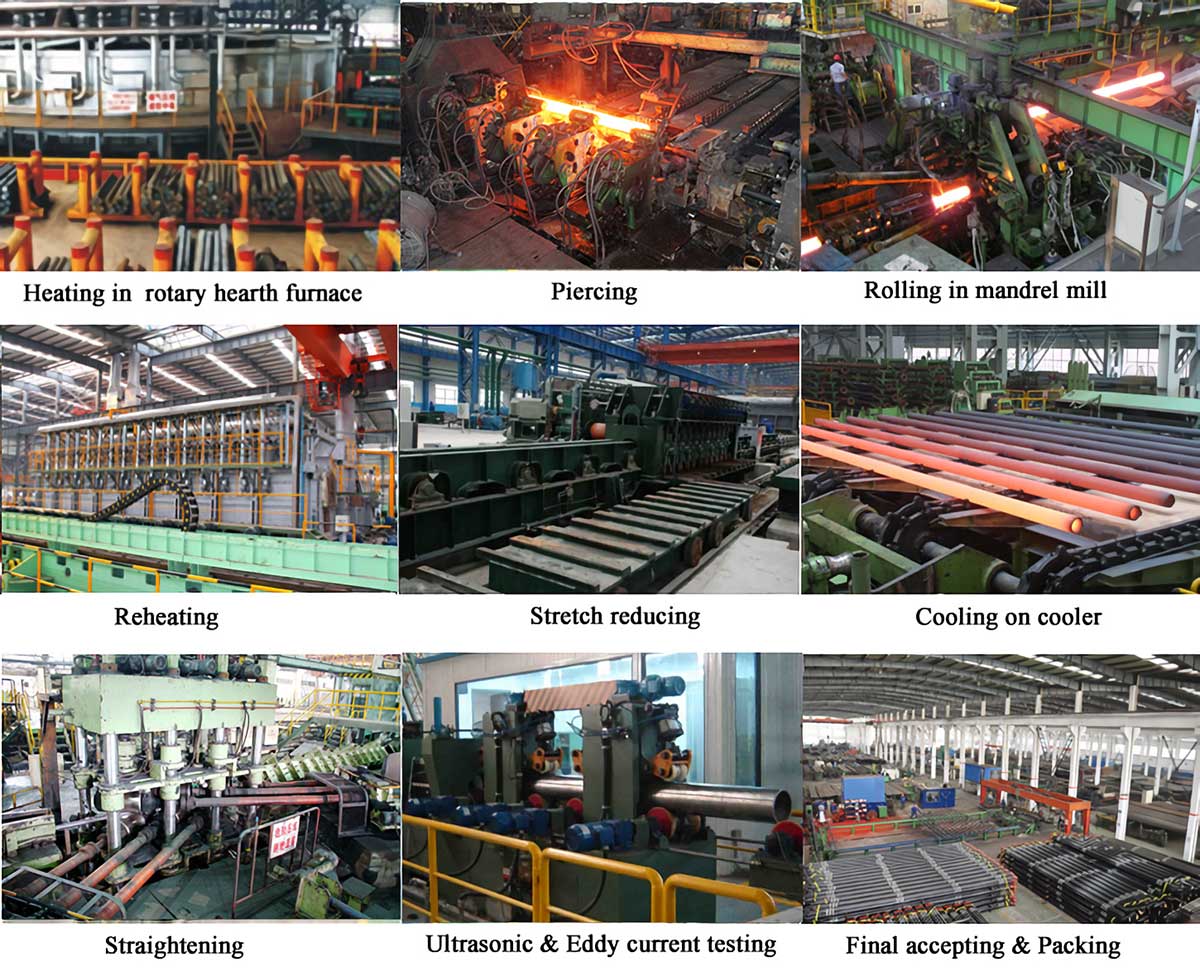

Herstellungs-/Produktionsprozesse für Warmwalzen nahtloser Stahlrohre

Gewalzte runde Knüppel – Prüfung – Abschneiden – Erhitzen – Lochen – Dehnung – Leichte Spannungsreduzierung – Richten – Abschneiden der Korpusenden – Sichtprüfung – NDT – Hydrostatischer Test – Endenverarbeitung – Produktinspektion – Lackieren und Markieren – Verpacken – Lagern

Herstellungsprozess für kaltgezogene (gewalzte) nahtlose Stahlrohre

Mutterrohr (normalerweise für warmgewalztes Rohr) – Inspektion – Glühen – Endenbehandlung (Schlagen und Bohren von Löchern) – Beizen – Schleifen – Phosphorisieren (Annoit) – Kaltziehen (gewalzt) – Entfetten und Reinigen – Wärmebehandlung (Lösungsbehandlung) – Richten – Hydrostatischer Test – Lackieren und Markieren – Lagerung

Oberflächenbehandlung von Stahlrohren:

Um die Lebensdauer der Ölpipeline zu verbessern, wird normalerweise eine Oberflächenbehandlung durchgeführt, um die feste Verbindung von Stahlrohr und Korrosionsschutzbeschichtung zu erleichtern. Übliche Verarbeitungsmethoden sind: Reinigen, Entrosten von Werkzeugen, Beizen, Entrosten durch Kugelstrahlen (vier Kategorien).

1. Reinigung von Fett, Staub, Schmiermitteln und organischen Stoffen, die auf der Oberfläche von Stahlrohren haften, normalerweise unter Verwendung von Lösungsmitteln oder Emulsionen, um die Oberfläche zu reinigen. Allerdings können Rost, Oxidhaut und Schweißschlacke auf der Oberfläche des Stahlrohrs nicht entfernt werden, sodass andere Behandlungsmethoden erforderlich sind. Werkzeug-Rostentfernung: Stahlrohroberflächenoxid, Rost, Schweißschlacke, kann die Oberflächenbehandlung mit einer Stahldrahtbürste reinigen und polieren. Werkzeug-Entrostung kann in manuelle und elektrische Entrostung unterteilt werden, manuelle Werkzeug-Entrostung kann SA erreichen.

2. Niveau, die Entrostung von Elektrowerkzeugen kann das Sa3-Niveau erreichen. Wenn die Oberfläche eines Stahlrohrs mit einer besonders starken Oxidschicht versehen ist, ist es möglicherweise unmöglich, den Rost mit Hilfe von Werkzeugen zu entfernen, sodass wir andere Wege finden müssen.

3. Beizen Zu den gängigen Beizmethoden gehören Chemie und Elektrolyse. Für den Korrosionsschutz von Rohrleitungen wird jedoch ausschließlich chemisches Beizen eingesetzt. Durch chemisches Beizen kann ein gewisser Grad an Sauberkeit und Rauheit auf der Oberfläche von Stahlrohren erreicht werden, was für nachfolgende Ankerleitungen praktisch ist. Meist als Schrot (Sand) nach der Wiederaufbereitung.

4. Kugelstrahlen zur Rostentfernung durch Hochleistungsmotor. Antrieb der schnell rotierenden Klingen, Stahlsplitt, Stahlschrot, Segment, Mineralien und anderer Schleifdraht unter Einwirkung der Zentrifugalkraft auf die Oberfläche des Stahlrohrs durch Sprühen und Massenauswurf, wodurch Rost gründlich entfernt wird , Oxide und Schmutz auf der einen Seite, auf der anderen Seite, Stahlrohr unter der Wirkung von abrasiven heftigen Stößen und Reibungskräften, um die erforderliche gleichmäßige Rauheit zu erreichen. Unter den vier Behandlungsmethoden ist das Kugelstrahlen und Entrosten eine ideale Behandlungsmethode für die Rohrentrostung. Im Allgemeinen werden Kugelstrahlen und Entrosten hauptsächlich zur Innenoberflächenbehandlung von Stahlrohren eingesetzt, und Kugelstrahlen und Entrosten werden hauptsächlich zur Außenoberflächenbehandlung von Stahlrohren eingesetzt.

Sprühfarbe

Wasserdichte Verpackung