1. Rohr biegen:

Rohrbiegen ist der Überbegriff für Metallumformverfahren, die zur dauerhaften Formung von Rohren oder Leitungen eingesetzt werden. Dabei ist zwischen formgebundenen und freiformbiegenden Verfahren sowie zwischen wärmeunterstützten und kalten Umformverfahren zu unterscheiden.

2. Prozesse:

Der Prozess des Rohrbiegens beginnt damit, dass ein Rohr in einen Rohr- oder Rohrbieger geladen und zwischen zwei Werkzeugen, dem Klemmblock und dem Formwerkzeug, festgeklemmt wird. Das Rohr wird außerdem lose von zwei weiteren Matrizen gehalten, der Wischermatrize und der Druckmatrize.

Beim Biegen von Rohren wird mechanische Kraft eingesetzt, um Rohre oder Rohre aus Ausgangsmaterial gegen eine Matrize zu drücken, wodurch das Rohr oder die Röhre gezwungen wird, sich der Form der Matrize anzupassen. Oftmals wird das Rohrmaterial fest an Ort und Stelle gehalten, während das Ende gedreht und um die Matrize gerollt wird. Andere Formen der Verarbeitung umfassen das Schieben von Material durch Walzen, die es in eine einfache Kurve biegen.[2] Bei manchen Rohrbiegevorgängen wird ein Dorn in das Rohr eingesetzt, um ein Zusammenfallen zu verhindern. Das Rohr wird durch einen Abstreifstempel unter Spannung gehalten, um Faltenbildung bei Belastung zu verhindern. Eine Wiper-Matrize besteht normalerweise aus einer weicheren Legierung wie Aluminium oder Messing, um Kratzer oder Beschädigungen des zu biegenden Materials zu vermeiden.

Pressbiegen:

Das Pressbiegen ist wahrscheinlich das erste Biegeverfahren, das bei kalten Rohren und Leitungen zum Einsatz kommt. Bei diesem Verfahren wird eine Matrize in Form der Biegung gegen das Rohr gedrückt, wodurch das Rohr gezwungen wird, sich der Form der Biegung anzupassen. Da das Rohr innen nicht gestützt ist, kommt es zu einer gewissen Verformung der Rohrform, was zu einem ovalen Querschnitt führt. Dieses Verfahren wird dort eingesetzt, wo kein gleichmäßiger Rohrquerschnitt erforderlich ist. Obwohl mit einer einzigen Matrize verschiedene Formen hergestellt werden können, funktioniert sie nur für Rohre einer Größe und mit einem Radius.

Rundziehbiegen:

Vollständige Werkzeugausstattung für Rotationszugbiegen

Das Rotationsziehbiegen (RDB) ist eine präzise Technologie, da das Biegen mit Werkzeugen oder „Matrizensätzen“ erfolgt, die einen konstanten Mittellinienradius (CLR) haben, der alternativ als mittlerer Biegeradius (Rm) angegeben wird.

Rollenbiegen:

Während des Rollbiegevorgangs wird das Rohr, die Extrusion oder der Feststoff durch eine Reihe von Rollen (normalerweise drei) geführt, die Druck auf das Rohr ausüben und den Biegeradius im Rohr allmählich verändern. Die Walzenbieger im Pyramidenstil verfügen über eine bewegliche Walze, normalerweise die obere Walze. Doppelklemmrollenbieger verfügen über zwei einstellbare Rollen, normalerweise die unteren Rollen, und eine feste obere Rolle. Diese Biegemethode verursacht eine sehr geringe Verformung des Rohrquerschnitts. Dieses Verfahren eignet sich zur Herstellung von Rohrschlangen sowie langen, sanften Biegungen, wie sie in Traversensystemen verwendet werden.

Induktionsbiegen:

An der Biegestelle wird eine Induktionsspule um einen kleinen Abschnitt des Rohrs gelegt. Anschließend wird es durch Induktion auf 430 bis 1.200 °C (800 bis 2.200 Grad Fahrenheit) erhitzt. Während das Rohr heiß ist, wird Druck auf das Rohr ausgeübt, um es zu biegen. Das Rohr kann dann entweder mit Luft oder Wasserspray abgeschreckt oder gegen Umgebungsluft gekühlt werden.

Induktionsbiegen wird zur Herstellung von Biegungen für ein breites Anwendungsspektrum eingesetzt, beispielsweise für (dünnwandige) Rohrleitungen sowohl für den Upstream- und Downstream-Bereich als auch für On- und Offshore-Segmente der petrochemischen Industrie, für Strukturteile mit großem Radius für die Bauindustrie, Dickwandige Bögen mit kurzem Radius für die Energieerzeugungsindustrie und städtische Heizsysteme.

Große Vorteile des Induktionsbiegens sind:

keine Notwendigkeit für Dorne

Biegeradien und -winkel (1°-180°) sind frei wählbar

hochpräzise Biegeradien und -winkel

Präzise Rohrspulen lassen sich problemlos herstellen

Bei Feldschweißarbeiten können erhebliche Einsparungen erzielt werden

Große Auswahl an Rohrgrößen können in einer Maschine verarbeitet werden (1 Zoll Außendurchmesser bis 80 Zoll Außendurchmesser).

hervorragende Wandverdünnungs- und Ovalitätswerte

Für bearbeitete Produkte (WP) sind die Abmessungen abgedeckt

ASME B16.9 – der Standard für werkseitig hergestellte Schmiede-Stumpfschweiß-Fittings für die Größen NPS 1⁄₂ bis NPS 48 Zoll und

Und B16.28 – das ist der Standard für Stumpfschweißbögen und Rückläufe aus Schmiedestahl mit kurzem Radius für die Größen NPS 1⁄₂ bis NPS 24 Zoll.

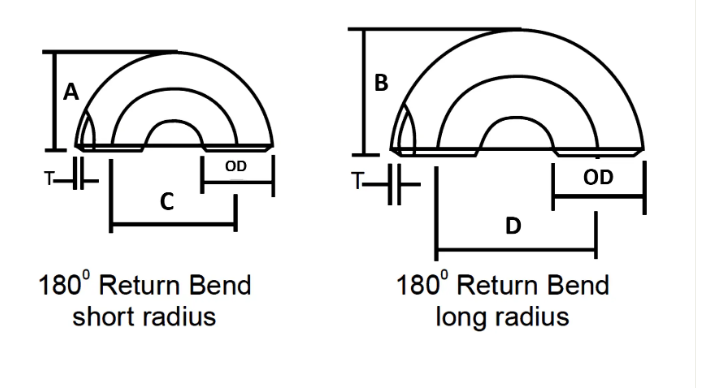

| NOMINALE ROHRGRÖSSE | AUSSENDURCHMESSER | ZURÜCK ZUM ANSICHT | VON MITTE ZU MITTE | ||

| Zoll. | OD | A | B | C | D |

| 1/2 | 21.3 | 48 | – | 76 | – |

| 3/4 | 26.7 | 43 | – | 57 | – |

| 1 | 33.4 | 56 | 41 | 76 | 51 |

| 1 1/4 | 42.2 | 70 | 52 | 95 | 64 |

| 1 1/2 | 48.3 | 83 | 62 | 114 | 76 |

| 2 | 60.3 | 106 | 81 | 152 | 102 |

| 2 1/2 | 73 | 132 | 100 | 191 | 127 |

| 3 | 88,9 | 159 | 121 | 229 | 152 |

| 3 1/2 | 101,6 | 184 | 140 | 267 | 178 |

| 4 | 114.3 | 210 | 159 | 305 | 203 |

| 5 | 141,3 | 262 | 197 | 381 | 254 |

| 6 | 168,3 | 313 | 237 | 457 | 305 |

| 8 | 219.1 | 414 | 313 | 610 | 406 |

| 10 | 273.1 | 518 | 391 | 762 | 508 |

| 12 | 323,9 | 619 | 467 | 914 | 610 |

| 14 | 355,6 | 711 | 533 | 1067 | 711 |

| 16 | 406.4 | 813 | 610 | 1219 | 813 |

| 18 | 457,2 | 914 | 686 | 1372 | 914 |

| 20 | 508 | 1016 | 762 | 1524 | 1016 |

| 22 | 559 | 1118 | 838 | 1676 | 1118 |

| 24 | 610 | 1219 | 914 | 1829 | 1219 |

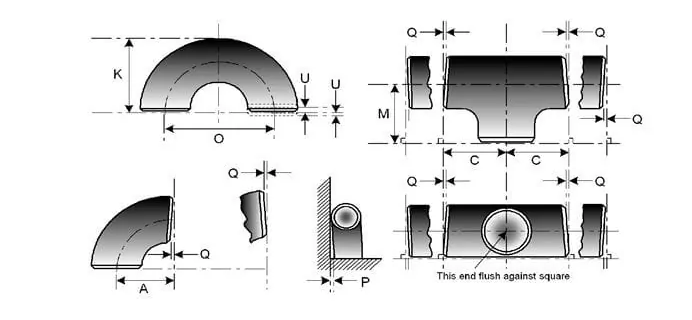

Rohrverbindungs-Abmessungstoleranz gemäß ASME B16.9

| NOMINALE ROHRGRÖSSE | ALLE ANSCHLÜSSE | ALLE ANSCHLÜSSE | ALLE ANSCHLÜSSE | ELLENBOGEN UND T-STÜCKE | 180-GRAD-RÜCKLAUFBIEGUNGEN | 180-GRAD-RÜCKLAUFBIEGUNGEN | 180-GRAD-RÜCKLAUFBIEGUNGEN | REDUZIERGERÄTE | KAPPEN |

| NPS | Außendurchmesser an der Abschrägung (1), (2) | ID am Ende (1), (3), (4) | Wandstärke (3) | Abmessung Mitte-Ende A, B, C, M | Zentrum-zu-Zentrum O | Back-to-Face K | Ausrichtung der Enden U | Gesamtlänge H | Gesamtlänge E |

| ½ bis 2½ | 0,06 -0,03 | 0,03 | Nicht weniger als 87,5 % der Nenndicke | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 3 bis 3 ½ | 0,06 | 0,06 | Nicht weniger als 87,5 % der Nenndicke | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 4 | 0,06 | 0,06 | Nicht weniger als 87,5 % der Nenndicke | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 5 bis 8 | 0,09 -0,06 | 0,06 | Nicht weniger als 87,5 % der Nenndicke | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,25 |

| 10 bis 18 | 0,16 -0,12 | 0,12 | Nicht weniger als 87,5 % der Nenndicke | 0,09 | 0,38 | 0,25 | 0,06 | 0,09 | 0,25 |

| 20 bis 24 | 0,25 -0,19 | 0,19 | Nicht weniger als 87,5 % der Nenndicke | 0,09 | 0,38 | 0,25 | 0,06 | 0,09 | 0,25 |

| 26 bis 30 | 0,25 -0,19 | 0,19 | Nicht weniger als 87,5 % der Nenndicke | 0,12 | … | … | … | 0,19 | 0,38 |

| 32 bis 48 | 0,25 -0,19 | 0,19 | Nicht weniger als 87,5 % der Nenndicke | 0,19 | … | … | … | 0,19 | 0,38 |

Nickellegierung

ASTM / ASME SB 336 UNS 2200 (NICKEL 200), UNS 2201 (NICKEL 201), UNS 4400 (MONEL 400), UNS 8020 (LEGIERUNG 20/20 CB 3, UNS 8825 INCONEL (825), UNS 6600 (INCONEL 600), UNS 6601 (INCONEL 601), UNS 6625 (INCONEL 625), UNS 10276 (HASTELLOY C 276)

Edelstahl

ASTM / ASME SA 403 GR WP „S“ / „W“ / „WX“ 304, 304L, 304H, 304N, 304LN, 309, 310H, 316, 316H, 317, 317L, 321, 321H, 347, 347 H.

Duplexstahl

ASTM / ASME SA 815 UNS NR. S 31803, S 32205, S 32550, S 32750, S 32760.

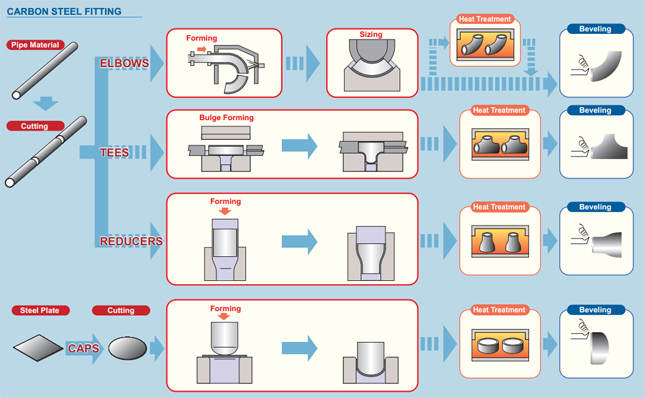

Kohlenstoffstahl

ASTM / ASME A 234 WPB, WPC ASTM / ASME A 860 WPHY 42, WPHY 46, WPHY 52, WPH 60, WPHY 65 und WPHY 70.

Legierter Stahl

ASTM / ASME A 234 WP 1, WP 5, WP 9, WP 11, WP 12, WP 22, WP 23, WP 91.

| Inhalt der chemischen Zusammensetzung | Mechanische Eigenschaften | ||||||||||

| Material-Nr | C | Mn | Si | S | P | Cr | Mo | Ni | Zugfestigkeit | Streckgrenze | Verlängerung |

| A234 WPB | ≤0,3 | 0,29-1,06 | ≥0,1 | ≤0,058 | ≤0,05 | / | / | / | 415-585 | ≥240 | ≥30 |

| A234 WP5 | ≤0,15 | ≤0,6 | ≤0,5 | ≤0,04 | ≤0,03 | 4-6 | 0,44-0,65 | / | 415-585 | ≥205 | ≥20 |

| A403 WP304 | ≤0,08 | ≤2 | ≤1 | ≤0,040 | ≤0,030 | 18-20 | / | 8-11 | ≥515 | ≥205 | ≥30 |

| A403 WP316L | ≤0,03 | ≤2 | ≤1 | ≤0,045 | ≤0,03 | 16-18 | 2-3 | 10-15 | ≥485 | ≥170 | ≥30 |

| WPHY60 | ≤0,20 | 1-1,45 | 0,15-0,4 | ≤0,015 | ≤0,030 | / | / | / | ≥515 | ≥415 | / |

Leicht geölt, schwarze Lackierung, PE/3PE-Korrosionsschutzbeschichtung

Anforderungen an die Beplankung mit Heißinduktionsbiegung

Wir konzentrieren uns auf jedes Verfahren, um die Qualität sicherzustellen. Das Paket, das wir normalerweise nehmen, besteht darin, die Stahlrohrbögen mit umweltfreundlichen Polybeuteln zu beplanken und sie dann in Holzkisten oder Holzplatten zur kostenlosen Begasung zu verpacken. Wir akzeptieren auch kundenspezifische Pakete wie OEM nach Verhandlung.

- Das Material muss für den Export so verpackt werden, dass eine einfache Handhabung möglich ist und Schäden vermieden werden. Der Verkäufer muss dem Käufer sein Standardverpackungsverfahren zur Genehmigung vorlegen.

- Offene Enden von Fittings und Flanschen müssen mit robusten Schutzstopfen oder -kappen aus Kunststoff geliefert werden. Bei abgeschrägten Enden müssen die Kappen den gesamten Bereich der Abschrägung schützen.

- Für Edelstahlmaterialien muss wasserfestes Barrierematerial verwendet werden, um vor Chlorangriffen durch Einwirkung von Salzwasseratmosphäre zu schützen.

- Artikel aus Kohlenstoffstahl und Edelstahl dürfen nicht zusammen gelagert werden und müssen getrennt verpackt werden.