Paip keluli karbon terutamanya merujuk kepada pecahan jisim karbon kurang daripada 2.11% tanpa mengandungi unsur mengaloi keluli yang ditambah secara sengaja, dengan tahap karbon yang terkandung dalam keluli menjadi salah satu faktor yang paling penting untuk mempengaruhi kekuatan keluli. , kekerasan meningkat, dan mengurangkan kemuluran, keliatan dan keupayaan kimpalan. Selain itu, tiub keluli karbon secara amnya juga mengandungi sejumlah kecil silikon, mangan, sulfur, fosforus sebagai tambahan kepada karbon. Berbanding dengan jenis keluli lain, paip CS SMLS adalah yang paling awal, kos rendah, pelbagai prestasi, jumlah terbesar. Sesuai untuk tekanan nominal PN ≤ 32.0MPa, suhu -30-425 ℃ air, wap, udara, hidrogen, ammonia, nitrogen dan produk petroleum, dan media lain. Paip lancar CS adalah yang terawal menggunakan jumlah terbesar bahan asas dalam industri moden. Negara-negara perindustrian dunia, dalam usaha untuk meningkatkan kekuatan tinggi keluli aloi rendah dan pengeluaran keluli aloi, yang juga sangat perhatian untuk meningkatkan kualiti dan mengembangkan pelbagai jenis dan penggunaan. Perkadaran pengeluaran dalam jumlah pengeluaran keluli negara, kira-kira dikekalkan pada kira-kira 80%, ia bukan sahaja digunakan secara meluas dalam bangunan, jambatan, kereta api, kenderaan, kapal dan semua jenis industri pembuatan jentera, tetapi juga dalam petrokimia moden industri, pembangunan marin, juga telah banyak digunakan.

Standard:API SPEC 5L,ISO 3183,ASTM A 53M,ASTM A 106M,JIS G 3454,JIS G 3455, JIS G 3456

Dimensi:

SMLS: Φ10.3~1016×1.7~52mm

KIMPALAN: Φ219~2134×5~52mm

Panjang:Panjang Rawak, Panjang Tetap, SRL, DRL

Gred Keluli:

ASTM A53/ASTM A106: GR A, GR B, GR CASME

ASME A500: GR.A, GR.B, GR.C, GR.D

Ujian Diperlukan:

Analisis Kimia, Ujian Mekanikal, Pemeriksaan Visusal , Ujian Ketegangan, Pemeriksaan Dimensi, Ujian Bend , Ujian Merata, Ujian Kesan, Ujian DWT, Ujian NDT, Ujian Hidrostatik, Ujian Kekerasan.

Penggunaan Tiub Keluli Karbon

- Sektor kereta

- Struktur seni bina dalaman & luaran

- Saluran paip air

- Talian gas

- Industri Minyak & Gas

- Perkhidmatan tekanan

- Dandang & kuasa elektrik

- Jentera

- Tangki gas

- Kejuruteraan kimia

- Kejuruteraan luar pesisir dan petroleum

Saiz Paip Keluli Karbon

| Diameter Keluar (mm) | Ketebalan Dinding (mm) | ||||||||||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 35 | ||

| 73 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 76.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 82.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 88.9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 101.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 114.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 127 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 139.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 152.4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 159 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 168.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 177.8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 193.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 203 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 219.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 244.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 273 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 298.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 323.8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 339.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 355.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 406.4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 457.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 473.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 508 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 530 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 558.8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 609.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 630 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Standard | Jenis paip | Kelas | Gred |

| API SPEC 5L ISO 3183 | SMLS | PLS1 | L245B, L290 X42, L320 X46 , L360 X52, L390 X56, L415 X60, L450 X65, L485 X70 |

| PLS2 | L245N BN, L290N X42N, L320N X46N, L360N X52N, L390N X56N, L415N X60N, L360Q X52Q, L390Q X56Q, L415Q X60Q , L485Q X70Q

| ||

| PLS2 Masam Persekitaran | L245NS BNS, L290NS X42NS, L320NS X46NS L360NS X52NS, L390NS X56NS, L415NS X60NS, L360QS X52QS, L390QS X56QS, L415QS X60QS L485QS X70QS

| ||

| KIMPALAN | PLS1 | L245B, L290 X42, L320 X46, L360 X52 L390 X56, L415 X60, L450 X65, L485 X70 | |

| PLS2 | L245M BM, L290M X42M, L320M X46M, L360M X52M, L390M X56M, L415M X60M, L450M X65M, L485M X70M, L555M X80M, | ||

Gred:

| Standard | Gred |

| ASTM A 53 M | A , B |

| ASTM A 106M | A, B, C |

| JIS G 3454 | STPG 370, STPG 410 |

| JIS G 3455 | STPG370, STPG410, STPG480 |

| JIS G 3456 | STPG370, STPG410, STPG480 |

Nota: Gred selain daripada carta am boleh disediakan melalui perundingan.

Komposisi Kimia (%):

| Standard | Gred | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| ASTMA 53M | A | ≤0.25 | - | ≤0.95 | ≤0.05 | ≤0.045 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 |

| B | ≤0.30 | - | ≤1.20 | ≤0.05 | ≤0.045 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 | |

| ASTM A 106M | A | ≤0.25 | ≥0.10 | 0.27-0.93 | ≤0.035 | ≤0.035 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 |

| B | ≤0.30 | ≥0.10 | 0.29-1.06 | ≤0.035 | ≤0.035 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 | |

| C | ≤0.35 | ≥0.10 | 0.29-1.06 | ≤0.035 | ≤0.035 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 | |

| JIS G 3454 | STPG 370 | ≤0.25 | ≤0.35 | 0.30-0.90 | ≤0.040 | ≤0.040 | - | - | - | - | - |

| STPG 410 | ≤0.30 | ≤0.35 | 0.30-1.00 | ≤0.040 | ≤0.040 | - | - | - | - | - | |

| JIS G 3455 | STS 370 | ≤0.25 | 0.10-0.35 | 0.30-1.10 | ≤0.035 | ≤0.035 | - | - | - | - | - |

| STS 410 | ≤0.30 | 0.10-0.35 | 0.30-1.40 | ≤0.035 | ≤0.035 | - | - | - | - | - | |

| STS 480 | ≤0.33 | 0.10-0.35 | 0.30-1.50 | ≤0.035 | ≤0.035 | - | - | - | - | - | |

| JIS G 3456 | STPT 370 | ≤0.25 | 0.10-0.35 | 0.30-0.90 | ≤0.035 | ≤0.035 | - | - | - | - | - |

| STPT 410 | ≤0.30 | 0.10-0.35 | 0.30-1.00 | ≤0.035 | ≤0.035 | - | - | - | - | - | |

| STPT 480 | ≤0.33 | 0.10-0.35 | 0.30-1.00 | ≤0.035 | ≤0.035 | - | - | - | - | - |

Nota: Gred selain daripada carta am boleh disediakan melalui perundingan.

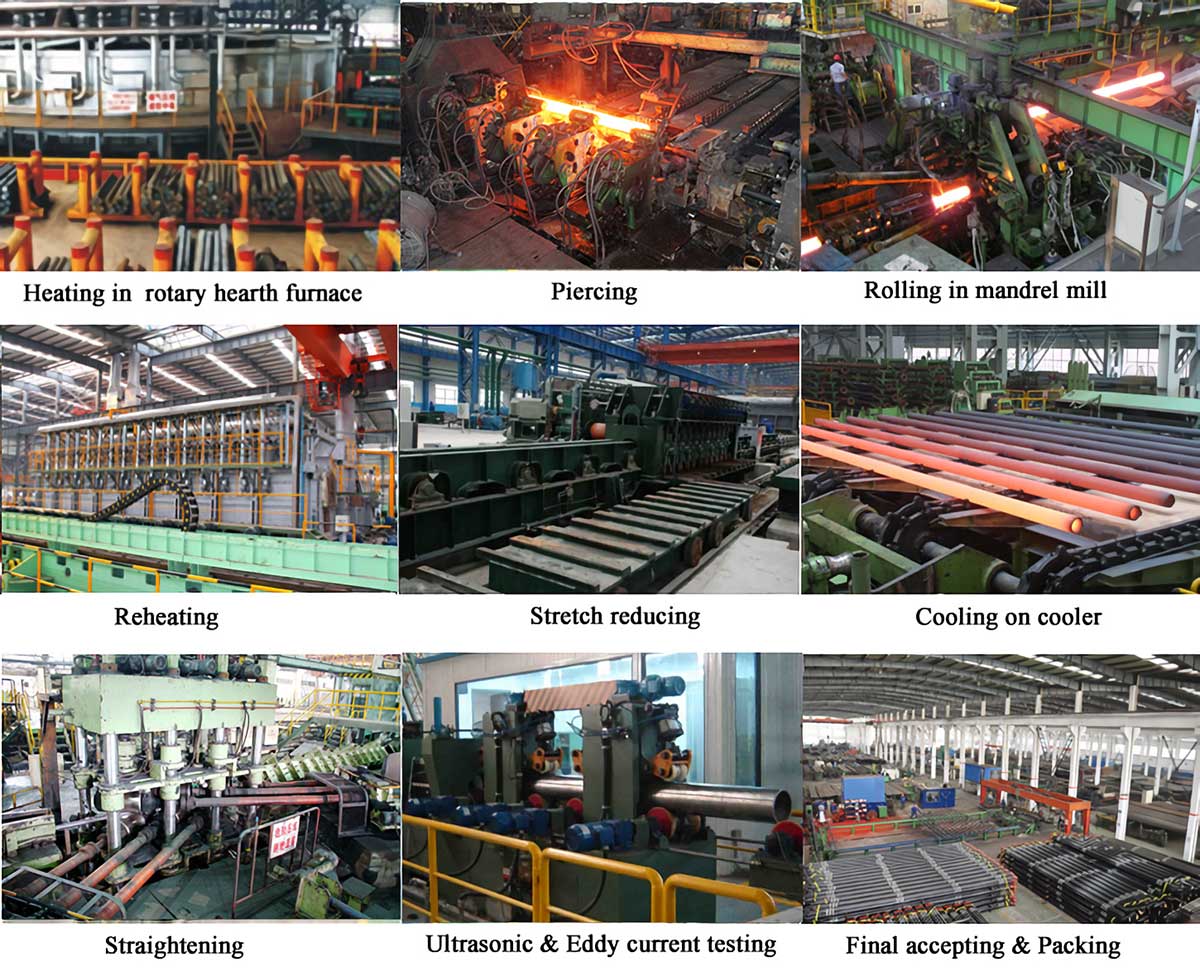

Proses Pembuatan / Pengeluaran Paip Talian Keluli Lancar Bergolek Panas

Billet Bulat Bergulung – Peperiksaan – Potong – Pemanasan – Tindik – Pemanjangan – Sedikit Ketegangan Mengurangkan – Meluruskan – Pemotongan Hujung Kor – Pemeriksaan Visual – NDT – Ujian Hidrostatik – Tamat Perarakan – Pemeriksaan Produk – Mengecat dan Menanda – Pembungkusan – Pergudangan

Proses Pembuatan Paip Keluli Lancar (Digulung) Sejuk Sejuk

Paip ibu (Biasanya untuk paip canai panas) – Pemeriksaan – Penyepuhlindapan – Rawatan Tamat (Memukul dan Menggerudi lubang) – Penjerukan – Pengisaran – Fosforisasi (Annoit) – Ditarik Sejuk (Digulung) – Penyahgris dan Pembersihan – Rawatan haba (Rawatan penyelesaian) – Meluruskan – Ujian hidrostatik – Mengecat dan Menanda – Pergudangan

Rawatan Permukaan Paip Keluli:

Untuk meningkatkan hayat perkhidmatan saluran paip minyak, rawatan permukaan biasanya dijalankan untuk memudahkan gabungan kukuh paip keluli dan salutan anti-menghakis.Kaedah pemprosesan biasa ialah: pembersihan, penyahkaratan alat, penjerukan, letupan pukulan derusting empat kategori.

1. Membersihkan gris, habuk, pelincir, bahan organik yang melekat pada permukaan paip keluli, biasanya menggunakan pelarut, emulsi untuk membersihkan permukaan. Walau bagaimanapun, karat, kulit oksida dan sanga kimpalan pada permukaan paip keluli tidak boleh dikeluarkan, jadi kaedah rawatan lain diperlukan. Alat penyingkiran karat oksida permukaan paip keluli, karat, sanga kimpalan, boleh menggunakan berus dawai keluli untuk membersihkan dan menggilap rawatan permukaan.Alat derusting boleh dibahagikan kepada manual dan kuasa, alat manual derusting boleh mencapai SA.

2. Tahap, penyahkaratan alat kuasa boleh mencapai tahap Sa3. Jika permukaan paip keluli dilekatkan dengan kulit oksida yang sangat kuat, mungkin mustahil untuk mengeluarkan karat dengan bantuan alat, jadi kita perlu mencari cara lain.

3. Penjerukan kaedah penjerukan biasa termasuk kimia dan elektrolisis. Tetapi hanya penjerukan kimia digunakan untuk perlindungan kakisan saluran paip. Penjerukan kimia boleh mencapai tahap kebersihan dan kekasaran tertentu pada permukaan paip keluli, yang sesuai untuk garisan sauh berikutnya. Biasanya sebagai pukulan (pasir) selepas diproses semula.

4. Letupan tembakan untuk penyingkiran karat oleh motor berkuasa tinggi memacu bilah berputar berkelajuan tinggi, kersik keluli, pukulan keluli, segmen, mineral dan dawai kasar lain di bawah tindakan daya emparan pada semburan permukaan paip keluli dan lontar besar-besaran, keluarkan karat dengan teliti. , oksida dan kotoran pada satu tangan, sebaliknya, paip keluli di bawah tindakan kesan ganas yang melelas dan daya geseran, untuk mencapai kekasaran seragam yang diperlukan. Antara empat kaedah rawatan, letupan tembakan dan penyahkaratan adalah kaedah rawatan yang ideal untuk penyahkaratan paip. Secara amnya, letupan dan derusting tembakan digunakan terutamanya untuk rawatan permukaan dalaman paip keluli, dan letupan tembakan dan derusting digunakan terutamanya untuk rawatan permukaan luar paip keluli.

Sembur cat

Pembungkusan kalis air