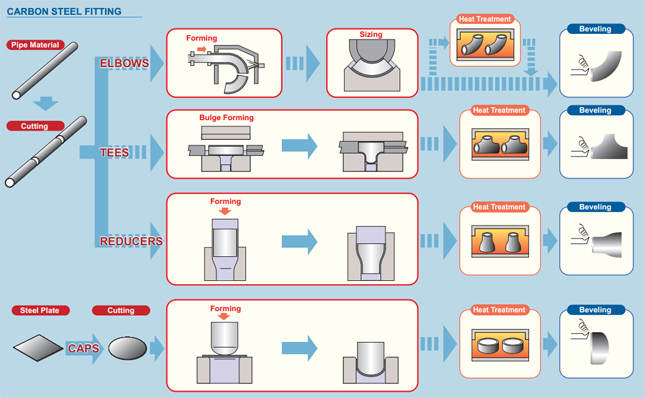

1. Plier le tube :

Le cintrage de tubes est le terme générique désignant les processus de formage des métaux utilisés pour former de manière permanente des tuyaux ou des tubes. Il faut faire la différence entre les procédures de cintrage liées à la forme et celles de formage libre, ainsi qu'entre les procédures de formage à chaud et à froid.

2. Processus :

Le cintrage de tubes en tant que processus commence par le chargement d'un tube dans une cintreuse de tubes ou de tuyaux et son serrage en place entre deux matrices, le bloc de serrage et la matrice de formage. Le tube est également maintenu de manière lâche par deux autres matrices, la matrice d'essuyage et la matrice de pression.

Le processus de cintrage de tubes implique l'utilisation d'une force mécanique pour pousser le tuyau ou le tube en matériau de base contre une matrice, forçant le tuyau ou le tube à se conformer à la forme de la matrice. Souvent, les tubes de stock sont maintenus fermement en place pendant que leur extrémité tourne et roule autour de la filière. D'autres formes de traitement incluent le déplacement du matériau à travers des rouleaux qui le plient en une simple courbe.[2] Pour certains processus de cintrage de tubes, un mandrin est placé à l’intérieur du tube pour éviter son effondrement. Le tube est maintenu en tension par une filière racleur pour éviter tout froissement lors de la contrainte. Une matrice d'essuie-glace est généralement constituée d'un alliage plus doux tel que l'aluminium ou le laiton pour éviter de rayer ou d'endommager le matériau plié.

Pliage à la presse :

Le cintrage sous presse est probablement le premier procédé de cintrage utilisé sur les tuyaux et tubes froids. Dans ce processus, une matrice ayant la forme du coude est pressée contre le tuyau, forçant le tuyau à épouser la forme du coude. Étant donné que le tuyau n'est pas soutenu intérieurement, il se produit une certaine déformation de la forme du tuyau, ce qui donne une section transversale ovale. Ce processus est utilisé lorsqu'une section transversale constante du tuyau n'est pas requise. Bien qu'une seule matrice puisse produire différentes formes, elle ne fonctionne que pour un tube et un rayon d'une taille unique.

Pliage par étirage rotatif :

Outillage complet pour le pliage par étirage rotatif

Le cintrage par étirage rotatif (RDB) est une technologie précise, car il se plie à l'aide d'outils ou de « jeux de matrices » qui ont un rayon d'axe central (CLR) constant, également indiqué par rayon de courbure moyen (Rm).

Cintrage par rouleaux :

Pendant le processus de cintrage par rouleaux, le tuyau, l'extrusion ou le solide passe à travers une série de rouleaux (généralement trois) qui appliquent une pression sur le tuyau en modifiant progressivement le rayon de courbure du tuyau. Les cintreuses à rouleaux de style pyramidal ont un rouleau mobile, généralement le rouleau supérieur. Les cintreuses à double pincement ont deux rouleaux réglables, généralement les rouleaux inférieurs, et un rouleau supérieur fixe. Cette méthode de cintrage provoque très peu de déformations dans la section transversale du tuyau. Ce procédé convient à la production de bobines de tuyaux ainsi que de longs coudes doux comme ceux utilisés dans les systèmes de fermes.

Pliage par induction :

Une bobine d'induction est placée autour d'une petite section du tuyau au point de courbure. Il est ensuite chauffé par induction entre 800 et 2 200 degrés Fahrenheit (430 et 1 200 C). Pendant que le tuyau est chaud, une pression est exercée sur le tuyau pour le plier. Le tuyau peut ensuite être trempé avec de l'air ou de l'eau pulvérisée ou être refroidi à l'air ambiant.

Le cintrage par induction est utilisé pour produire des coudes pour une large gamme d'applications, telles que des conduites (à parois minces) pour les segments en amont et en aval et sur et en mer de l'industrie pétrochimique, des pièces structurelles à grand rayon pour l'industrie de la construction, coudes à parois épaisses et à rayon court pour l'industrie de production d'énergie et les systèmes de chauffage urbain.

Les principaux avantages du pliage par induction sont :

pas besoin de mandrins

les rayons de courbure et les angles (1°-180°) peuvent être librement sélectionnés

rayons et angles de courbure très précis

des bobines de tuyaux précises peuvent facilement être produites

des économies significatives peuvent être obtenues sur les soudures sur site

une large gamme de tailles de tuyaux peut être adaptée dans une seule machine (1" OD à 80" OD)

excellentes valeurs d’amincissement des parois et d’ovalité

Pour les produits corroyés (WP), la dimension est couverte dans

ASME B16.9 - qui est la norme pour les raccords forgés à souder bout à bout fabriqués en usine pour les tailles NPS 1⁄₂ à NPS 48" et

Et B16.28 - qui est standard pour les coudes et retours à rayon court en acier forgé soudés bout à bout pour les tailles NPS 1⁄₂ à NPS 24"

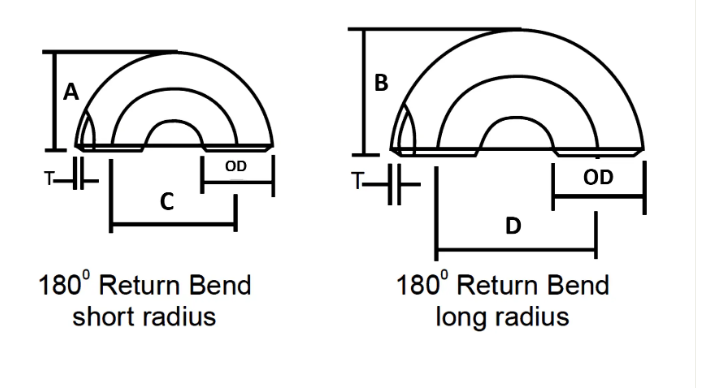

| TAILLE NOMINALE DU TUYAU | DIAMÈTRE EXTÉRIEUR | RETOUR AU VISAGE | CENTRE À CENTRE | ||

| Pouce. | OD | A | B | C | D |

| 1/2 | 21.3 | 48 | – | 76 | – |

| 3/4 | 26,7 | 43 | – | 57 | – |

| 1 | 33.4 | 56 | 41 | 76 | 51 |

| 1 1/4 | 42.2 | 70 | 52 | 95 | 64 |

| 1 1/2 | 48.3 | 83 | 62 | 114 | 76 |

| 2 | 60,3 | 106 | 81 | 152 | 102 |

| 2 1/2 | 73 | 132 | 100 | 191 | 127 |

| 3 | 88,9 | 159 | 121 | 229 | 152 |

| 3 1/2 | 101,6 | 184 | 140 | 267 | 178 |

| 4 | 114.3 | 210 | 159 | 305 | 203 |

| 5 | 141.3 | 262 | 197 | 381 | 254 |

| 6 | 168,3 | 313 | 237 | 457 | 305 |

| 8 | 219.1 | 414 | 313 | 610 | 406 |

| 10 | 273.1 | 518 | 391 | 762 | 508 |

| 12 | 323,9 | 619 | 467 | 914 | 610 |

| 14 | 355,6 | 711 | 533 | 1067 | 711 |

| 16 | 406.4 | 813 | 610 | 1219 | 813 |

| 18 | 457.2 | 914 | 686 | 1372 | 914 |

| 20 | 508 | 1016 | 762 | 1524 | 1016 |

| 22 | 559 | 1118 | 838 | 1676 | 1118 |

| 24 | 610 | 1219 | 914 | 1829 | 1219 |

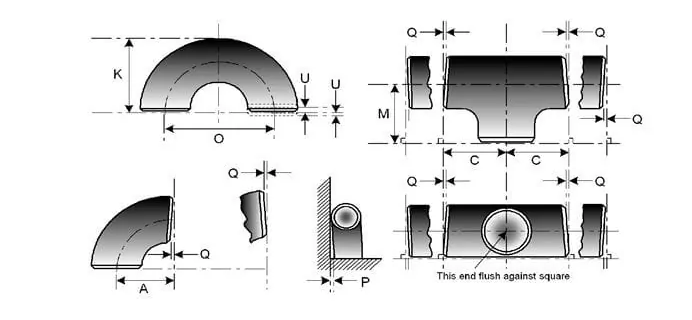

Tolérance des dimensions des raccords de tuyauterie selon ASME B16.9

| TAILLE NOMINALE DU TUYAU | TOUS LES RACCORDS | TOUS LES RACCORDS | TOUS LES RACCORDS | COUDES ET TÉS | COUDES DE RETOUR À 180 DEG | COUDES DE RETOUR À 180 DEG | COUDES DE RETOUR À 180 DEG | RÉDUCTEURS | CAPUCHONS |

| NPS | OD en biseau (1), (2) | ID à la fin (1), (3), (4) | Épaisseur de paroi (3) | Dimension du centre à l'extrémité A,B,C,M | Centre à Centre O | K dos à face | Alignement des extrémités U | Longueur hors tout H | Longueur hors tout E |

| ½ à 2½ | 0,06 -0,03 | 0,03 | Pas moins de 87,5 % de l'épaisseur nominale | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 3 à 3 ½ | 0,06 | 0,06 | Pas moins de 87,5 % de l'épaisseur nominale | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 4 | 0,06 | 0,06 | Pas moins de 87,5 % de l'épaisseur nominale | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 5 à 8 | 0,09 -0,06 | 0,06 | Pas moins de 87,5 % de l'épaisseur nominale | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,25 |

| 10 à 18 | 0,16 -0,12 | 0,12 | Pas moins de 87,5 % de l'épaisseur nominale | 0,09 | 0,38 | 0,25 | 0,06 | 0,09 | 0,25 |

| 20 à 24 | 0,25 -0,19 | 0,19 | Pas moins de 87,5 % de l'épaisseur nominale | 0,09 | 0,38 | 0,25 | 0,06 | 0,09 | 0,25 |

| 26 à 30 | 0,25 -0,19 | 0,19 | Pas moins de 87,5 % de l'épaisseur nominale | 0,12 | … | … | … | 0,19 | 0,38 |

| 32 à 48 | 0,25 -0,19 | 0,19 | Pas moins de 87,5 % de l'épaisseur nominale | 0,19 | … | … | … | 0,19 | 0,38 |

Alliage de nickel

ASTM/ASME SB 336 UNS 2200 (NICKEL 200), UNS 2201 (NICKEL 201), UNS 4400 (MONEL 400), UNS 8020 (ALLIAGE 20/20 CB 3, UNS 8825 INCONEL (825), UNS 6600 (INCONEL 600), UNS 6601 (INCONEL 601), UNS 6625 (INCONEL 625), UNS 10276 (HASTELLOY C 276)

Acier inoxydable

ASTM / ASME SA 403 GR WP « S » / « W » / « WX » 304, 304L, 304H, 304N, 304LN, 309, 310H, 316, 316H, 317, 317L, 321, 321H, 347, 347 H.

Acier duplex

ASTM/ASME SA 815 UNS NO.S 31803, S 32205, S 32550, S 32750, S 32760.

Acier au carbone

ASTM/ASME A 234 WPB, WPC ASTM/ASME A 860 WPHY 42, WPHY 46, WPHY 52, WPH 60, WPHY 65 & WPHY 70.

Acier allié

ASTM/ASME A 234 WP 1, WP 5, WP 9, WP 11, WP 12, WP 22, WP 23, WP 91.

| Contenu de la composition chimique | Propriétés mécaniques | ||||||||||

| Matériel NON | C | Mn | Si | S | P | Cr | Mo | Ni | Résistance à la traction | Limite d'élasticité | Élongation |

| A234 WPB | ≤0,3 | 0,29-1,06 | ≥0,1 | ≤0,058 | ≤0,05 | / | / | / | 415-585 | ≥240 | ≥30 |

| A234WP5 | ≤0,15 | ≤0,6 | ≤0,5 | ≤0,04 | ≤0,03 | 4-6 | 0,44-0,65 | / | 415-585 | ≥205 | ≥20 |

| A403 WP304 | ≤0,08 | ≤2 | ≤1 | ≤0,040 | ≤0,030 | 18-20 | / | 8-11 | ≥515 | ≥205 | ≥30 |

| A403WP316L | ≤0,03 | ≤2 | ≤1 | ≤0,045 | ≤0,03 | 16-18 | 2-3 | 10-15 | ≥485 | ≥170 | ≥30 |

| WPHY60 | ≤0,20 | 1-1.45 | 0,15-0,4 | ≤0,015 | ≤0,030 | / | / | / | ≥515 | ≥415 | / |

Huilage léger, peinture noire, revêtement anticorrosion PE /3PE

Exigences relatives aux planches courbées par induction chaude

Nous nous concentrons sur chaque procédure pour assurer la qualité, le paquet que nous prenons habituellement est la planche des coudes de tuyaux en acier avec des sacs en polyéthylène environnementaux, puis dans des caisses en bois de fumigation gratuite ou des plaques de bois. Nous acceptons également les paquets personnalisés tels que les OEM par négociation.

- Le matériel doit être emballé prêt à être exporté de manière à permettre une manipulation facile et à éviter tout dommage. Le fournisseur doit soumettre sa procédure d'emballage standard à l'acheteur pour approbation.

- Les extrémités ouvertes du raccord et des brides doivent être fournies avec des bouchons ou des capuchons de protection en plastique robuste. Pour les extrémités biseautées, les capuchons doivent protéger toute la surface du biseau.

- Un matériau barrière étanche à l'eau doit être utilisé pour le matériau en acier inoxydable afin de protéger contre les attaques de chlore causées par l'exposition à une atmosphère d'eau salée.

- Les articles en acier au carbone et en acier inoxydable ne peuvent pas être stockés ensemble et doivent être emballés séparément.