La tubería de acero al carbono se refiere principalmente a una fracción de masa de carbono inferior al 2,11% sin contener elementos de aleación de acero añadidos deliberadamente, siendo el nivel de carbono contenido en un acero uno de los factores más importantes que influyen en la resistencia del acero. , la dureza aumenta y reduce la ductilidad, la tenacidad y la capacidad de soldadura. Además, los tubos de acero al carbono generalmente también contienen una pequeña cantidad de silicio, manganeso, azufre y fósforo además de carbono. En comparación con otros tipos de acero, la tubería CS SMLS es la más antigua, de bajo costo, con una amplia gama de rendimiento y la mayor cantidad. Adecuado para presión nominal PN ≤ 32,0 MPa, temperatura -30-425 ℃ agua, vapor, aire, hidrógeno, amoníaco, nitrógeno y productos derivados del petróleo, y otros medios. La tubería sin costura CS es la primera en utilizar la mayor cantidad de material básico en la industria moderna. Los países industriales del mundo, en sus esfuerzos por aumentar la producción de acero de baja aleación de alta resistencia y acero aleado, también prestan mucha atención a mejorar la calidad y ampliar la gama de variedades y usos. La proporción de la producción total de acero de los países se mantiene aproximadamente en un 80%, y no sólo se utiliza ampliamente en edificios, puentes, ferrocarriles, vehículos, barcos y todo tipo de industria de fabricación de maquinaria, sino también en la industria petroquímica moderna. La industria, el desarrollo marino, también se ha utilizado mucho.

Estándar:ESPECIFICACIÓN API 5L,ISO 3183,ASTM A 53M,ASTM A 106M,JIS G 3454,JIS G 3455, JIS G 3456

Dimensión:

SMLS: Φ10.3~1016×1.7~52mm

SOLDADURA: Φ219~2134×5~52mm

Longitud:Longitud aleatoria, longitud fija, SRL, DRL

Grado de acero:

ASTM A53/ASTM A106: GR A, GR B, GR CASME

ASME A500: GR.A, GR.B, GR.C, GR.D

Prueba requerida:

Análisis químico, prueba mecánica, inspección visual, prueba de tensión, verificación de dimensiones, prueba de flexión, prueba de aplanamiento, prueba de impacto, prueba DWT, prueba NDT, prueba hidrostática, prueba de dureza.

Aplicación de tubo de acero al carbono

- Sectores del automóvil

- Estructuras arquitectónicas interiores y exteriores.

- Tuberías de agua

- Líneas de gas

- Industrias de petróleo y gas.

- Servicio de presión

- Caldera y energía eléctrica.

- Maquinaria

- Tanque de gasolina

- Ingeniería química

- Ingeniería offshore y petrolera.

Tamaños de tubería de acero al carbono

| Diámetro de salida (mm) | Espesor de pared (mm) | ||||||||||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 35 | ||

| 73 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 76.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 82,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 88,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 101.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 114.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 127 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 139,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 152,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 159 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 168,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 177,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 193,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 203 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 219.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 244,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 273 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 298,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 323,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 339,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 355,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 406.4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 457.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 473.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 508 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 530 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 558,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 609.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 630 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Estándar | tipo de tubería | Clase | Calificación |

| ESPECIFICACIÓN API 5L ISO 3183 | SMLS | PLS1 | L245B, L290 X42, L320 X46, L360 X52, L390 X56, L415 X60, L450 X65, L485 X70 |

| PLS2 | L245N BN, L290N X42N, L320N X46N, L360N X52N, L390N X56N, L415N X60N, L360Q X52Q, L390Q X56Q, L415Q X60Q, L485Q X70Q

| ||

| PLS2 agrio Ambiente | L245NS BNS, L290NS X42NS, L320NS X46NS L360NS X52NS, L390NS X56NS, L415NS X60NS, L360QS X52QS, L390QS X56QS, L415QS X60QS L485QS X70QS

| ||

| SOLDAR | PLS1 | L245B, L290 X42, L320 X46, L360 X52 L390 X56, L415 X60, L450 X65, L485 X70 | |

| PLS2 | L245M BM, L290M X42M, L320M X46M, L360M X52M, L390M X56M, L415M X60M, L450M X65M, L485M X70M, L555M X80M, | ||

Calificación:

| Estándar | Calificación |

| ASTM A 53M | A, B |

| ASTM A 106M | A, B, C |

| JIS G 3454 | STPG 370, STPG 410 |

| JIS G 3455 | STPG370, STPG410, STPG480 |

| JIS G 3456 | STPG370, STPG410, STPG480 |

Nota: Las calificaciones distintas al gráfico am pueden estar disponibles a través de consultas.

Composición química (%):

| Estándar | Calificación | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| ASTMA 53M | A | ≤0,25 | - | ≤0,95 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | - | ≤1,20 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| ASTM A 106M | A | ≤0,25 | ≥0,10 | 0,27-0,93 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| C | ≤0,35 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| JIS G 3454 | STGP 370 | ≤0,25 | ≤0,35 | 0,30-0,90 | ≤0,040 | ≤0,040 | - | - | - | - | - |

| STGP 410 | ≤0,30 | ≤0,35 | 0,30-1,00 | ≤0,040 | ≤0,040 | - | - | - | - | - | |

| JIS G 3455 | SAS 370 | ≤0,25 | 0,10-0,35 | 0,30-1,10 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STS 410 | ≤0,30 | 0,10-0,35 | 0,30-1,40 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| SAS 480 | ≤0,33 | 0,10-0,35 | 0,30-1,50 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| JIS G 3456 | STPT 370 | ≤0,25 | 0,10-0,35 | 0,30-0,90 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STPT 410 | ≤0,30 | 0,10-0,35 | 0,30-1,00 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STPT 480 | ≤0,33 | 0,10-0,35 | 0,30-1,00 | ≤0,035 | ≤0,035 | - | - | - | - | - |

Nota: Las calificaciones distintas al gráfico am pueden estar disponibles a través de consultas.

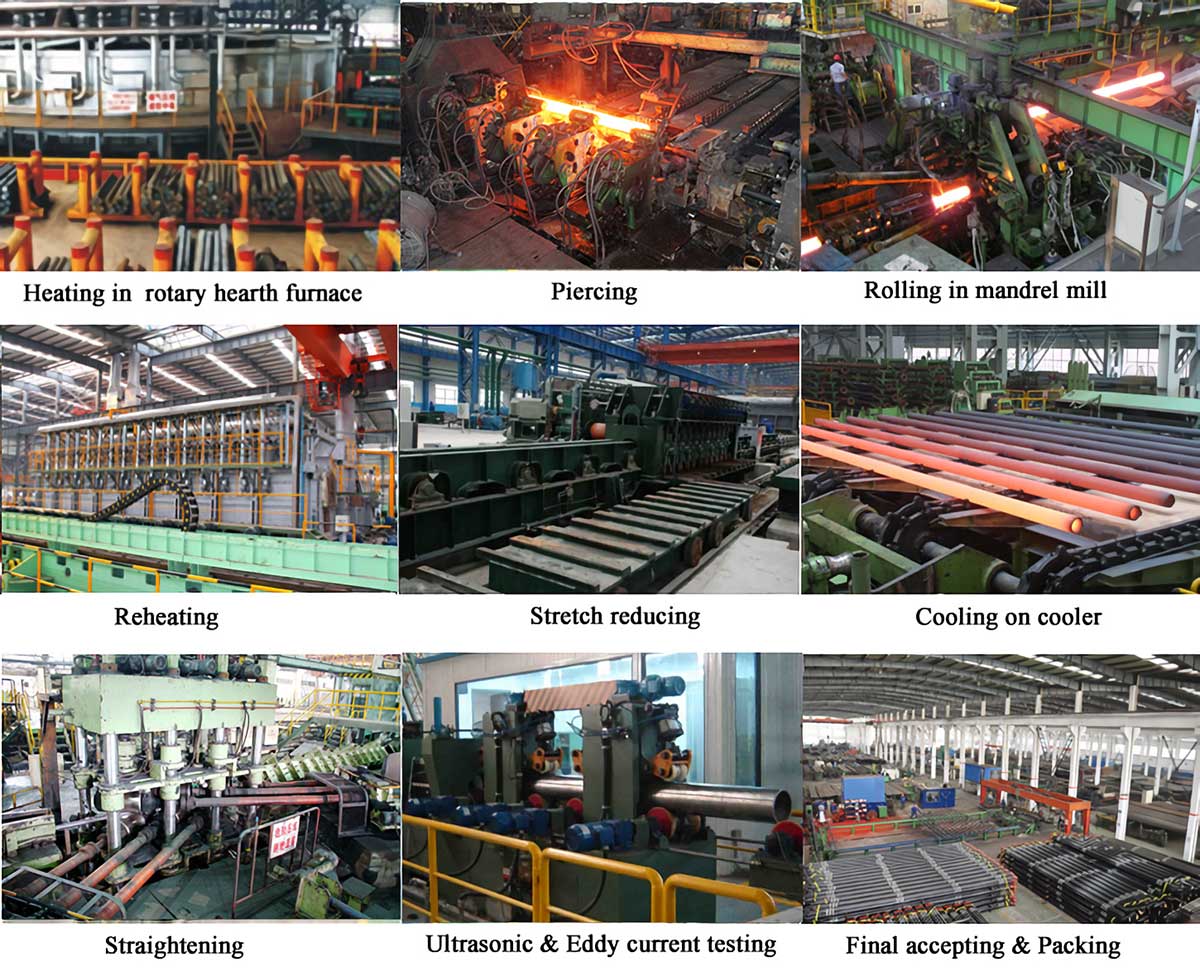

Procesos de producción/fabricación de tuberías de acero sin costura laminadas en caliente

Billetes redondos laminados – Examen – Corte – Calentamiento – Perforación – Elongación – Ligera reducción de tensión – Enderezamiento – Corte de extremos del cuerpo – Inspección visual – END – Prueba hidrostática – Procesión de extremos – Inspección de productos – Pintura y marcado – Embalaje – Almacenamiento

Proceso de fabricación de tubos de acero sin costura estirados en frío (laminados)

Tubería madre (Normalmente para tubería laminada en caliente) – Inspección – Recocido – Tratamiento de extremos (Golpeado y Perforación) – Decapado – Rectificado – Fosforización (Annoit) – Estirado en Frío (Laminado) – Desengrasado y Limpieza – Tratamiento térmico (Tratamiento en solución) – Enderezamiento – Prueba hidrostática – Pintura y marcado – Almacenamiento

Tratamiento superficial de tubos de acero:

Para mejorar la vida útil del oleoducto, generalmente se realiza un tratamiento de superficie para facilitar la combinación firme de tubería de acero y revestimiento anticorrosivo. Los métodos de procesamiento comunes son: limpieza, desoxidación de herramientas, decapado y granallado para desoxidación, cuatro categorías.

1. Limpieza de grasa, polvo, lubricante y materia orgánica adherida a la superficie de la tubería de acero, generalmente usando solvente o emulsión para limpiar la superficie. Sin embargo, el óxido, la piel de óxido y la escoria de soldadura de la superficie de la tubería de acero no se pueden eliminar, por lo que se necesitan otros métodos de tratamiento. Eliminación de óxido con herramientas Óxido de la superficie de tuberías de acero, óxido, escoria de soldadura, puede usar un cepillo de alambre de acero para limpiar y pulir el tratamiento de la superficie. La eliminación de óxido con herramientas se puede dividir en manual y eléctrica, la eliminación de óxido con herramientas manuales puede alcanzar SA.

2. Nivel, la eliminación de óxido de la herramienta eléctrica puede alcanzar el nivel Sa3. Si la superficie de la tubería de acero está unida con una capa de óxido particularmente fuerte, puede ser imposible eliminar el óxido con la ayuda de herramientas, por lo que debemos encontrar otras formas.

3. Decapado Los métodos de decapado más comunes incluyen la química y la electrólisis. Pero para la protección contra la corrosión de las tuberías sólo se utiliza el decapado químico. El decapado químico puede lograr un cierto grado de limpieza y rugosidad en la superficie de la tubería de acero, lo cual es conveniente para líneas de anclaje posteriores. Generalmente en forma de granalla (arena) después del reprocesamiento.

4. El granallado para la eliminación de óxido mediante un motor de alta potencia impulsa las cuchillas giratorias de alta velocidad, arena de acero, granallas de acero, segmentos, minerales y otros cables abrasivos bajo la acción de la fuerza centrífuga sobre la superficie de la tubería de acero, rociado y eyección masiva, elimina completamente el óxido. , óxidos y suciedad por un lado, por otro lado, tubos de acero bajo la acción del impacto abrasivo violento y la fuerza de fricción, para lograr la rugosidad uniforme requerida. Entre los cuatro métodos de tratamiento, el granallado y la desoxidación son un método de tratamiento ideal para la desoxidación de tuberías. Generalmente, el granallado y la desoxidación se utilizan principalmente para el tratamiento de la superficie interior de tubos de acero, y el granallado y la desoxidación se utilizan principalmente para el tratamiento de la superficie exterior de tubos de acero.

pintura en aerosol

Embalaje impermeable