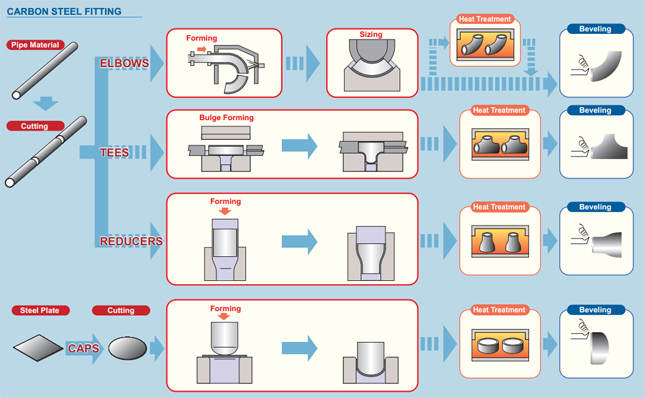

1. Doblar el tubo:

El doblado de tubos es el término general para los procesos de conformado de metales utilizados para formar tuberías o tubos de forma permanente. Hay que diferenciar entre procedimientos de curvado con forma unida y de forma libre, así como entre procedimientos de conformado en frío y con soporte térmico.

2. Procesos:

El doblado de tubos como proceso comienza cargando un tubo en una dobladora de tubos o tubos y sujetándolo en su lugar entre dos matrices, el bloque de sujeción y la matriz de formación. El tubo también está sujeto sin apretar por otros dos troqueles, el troquel limpiador y el troquel de presión.

El proceso de doblado de tubos implica el uso de fuerza mecánica para empujar la tubería o tubería de material en bruto contra una matriz, obligando a la tubería o tubo a adaptarse a la forma de la matriz. A menudo, el tubo original se mantiene firmemente en su lugar mientras el extremo gira y se enrolla alrededor del troquel. Otras formas de procesamiento incluyen empujar el material a través de rodillos que lo doblan en una curva simple.[2] Para algunos procesos de doblado de tubos, se coloca un mandril dentro del tubo para evitar que colapse. El tubo se mantiene en tensión mediante un troquel limpiador para evitar arrugas durante la tensión. Un troquel limpiador suele estar hecho de una aleación más blanda, como aluminio o latón, para evitar rayar o dañar el material que se está doblando.

Doblado por prensa:

El doblado por prensa es probablemente el primer proceso de doblado utilizado en tuberías y tubos en frío. En este proceso, se presiona una matriz con la forma del codo contra el tubo, forzando al tubo a adaptarse a la forma del codo. Debido a que el tubo no está soportado internamente, se produce cierta deformación en la forma del tubo, lo que da como resultado una sección transversal ovalada. Este proceso se utiliza cuando no se requiere una sección transversal constante de la tubería. Aunque un solo troquel puede producir varias formas, solo funciona para un tamaño de tubo y un radio.

Doblado por tracción rotativa:

Herramientas completas para doblado por tracción rotativa

El doblado por estirado rotatorio (RDB) es una tecnología precisa, ya que se dobla utilizando herramientas o "juegos de troqueles" que tienen un radio de línea central constante (CLR), indicado alternativamente como radio de curvatura medio (Rm).

Doblado de rollos:

Durante el proceso de doblado por rodillos, la tubería, la extrusión o el sólido pasa a través de una serie de rodillos (generalmente tres) que aplican presión a la tubería cambiando gradualmente el radio de curvatura de la tubería. Las dobladoras de rodillos estilo pirámide tienen un rodillo móvil, generalmente el rodillo superior. Las dobladoras de rodillos de doble pellizco tienen dos rodillos ajustables, generalmente los rodillos inferiores, y un rodillo superior fijo. Este método de curvatura provoca muy poca deformación en la sección transversal de la tubería. Este proceso es adecuado para producir bobinas de tubería, así como curvas largas y suaves como las que se utilizan en los sistemas de armadura.

Doblado por inducción:

Se coloca una bobina de inducción alrededor de una pequeña sección de la tubería en el punto de curvatura. Luego se calienta por inducción a entre 800 y 2200 grados Fahrenheit (430 y 1200 C). Mientras la tubería está caliente, se ejerce presión sobre la tubería para doblarla. Luego, la tubería puede enfriarse con aire o agua pulverizada o enfriarse contra el aire ambiente.

El doblado por inducción se utiliza para producir codos para una amplia gama de aplicaciones, como líneas de tuberías (de paredes delgadas) para los segmentos aguas arriba y abajo y dentro y fuera de la costa de la industria petroquímica, piezas estructurales de gran radio para la industria de la construcción, Curvas de paredes gruesas y radios cortos para la industria generadora de energía y sistemas de calefacción urbana.

Las grandes ventajas del doblado por inducción son:

sin necesidad de mandriles

Los radios de curvatura y los ángulos (1°-180°) se pueden seleccionar libremente.

Radios y ángulos de curvatura de alta precisión.

Se pueden producir fácilmente carretes de tubería precisos.

Se pueden obtener ahorros significativos en soldaduras en campo.

Se puede acomodar una amplia gama de tamaños de tuberías en una sola máquina (de 1” de diámetro externo a 80” de diámetro externo).

Excelentes valores de ovalidad y adelgazamiento de las paredes.

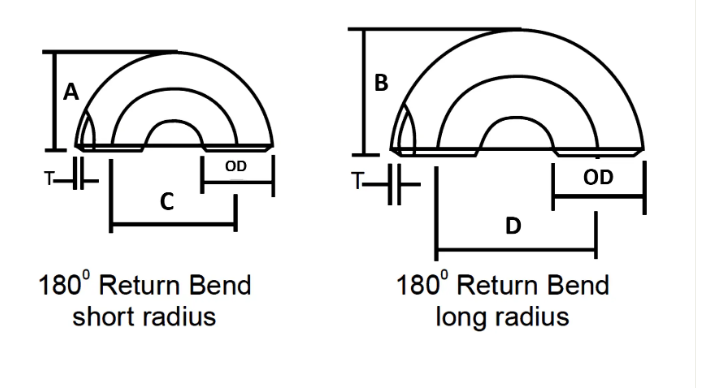

Para productos forjados (WP), las dimensiones se tratan en

ASME B16.9, que es estándar para accesorios forjados para soldadura a tope fabricados en fábrica para tamaños NPS 1⁄₂ a NPS 48” y

Y B16.28, que es estándar para codos y retornos de radio corto para soldadura a tope de acero forjado para tamaños NPS 1⁄₂ a NPS 24”

| TAMAÑO NOMINAL DE TUBERÍA | DIÁMETRO EXTERNO | VOLVER A LA CARA | CENTRO A CENTRO | ||

| Pulgada. | OD | A | B | C | D |

| 1/2 | 21.3 | 48 | – | 76 | – |

| 3/4 | 26,7 | 43 | – | 57 | – |

| 1 | 33.4 | 56 | 41 | 76 | 51 |

| 1 1/4 | 42.2 | 70 | 52 | 95 | 64 |

| 1 1/2 | 48.3 | 83 | 62 | 114 | 76 |

| 2 | 60.3 | 106 | 81 | 152 | 102 |

| 2 1/2 | 73 | 132 | 100 | 191 | 127 |

| 3 | 88,9 | 159 | 121 | 229 | 152 |

| 3 1/2 | 101.6 | 184 | 140 | 267 | 178 |

| 4 | 114.3 | 210 | 159 | 305 | 203 |

| 5 | 141.3 | 262 | 197 | 381 | 254 |

| 6 | 168,3 | 313 | 237 | 457 | 305 |

| 8 | 219.1 | 414 | 313 | 610 | 406 |

| 10 | 273.1 | 518 | 391 | 762 | 508 |

| 12 | 323,9 | 619 | 467 | 914 | 610 |

| 14 | 355,6 | 711 | 533 | 1067 | 711 |

| 16 | 406.4 | 813 | 610 | 1219 | 813 |

| 18 | 457.2 | 914 | 686 | 1372 | 914 |

| 20 | 508 | 1016 | 762 | 1524 | 1016 |

| 22 | 559 | 1118 | 838 | 1676 | 1118 |

| 24 | 610 | 1219 | 914 | 1829 | 1219 |

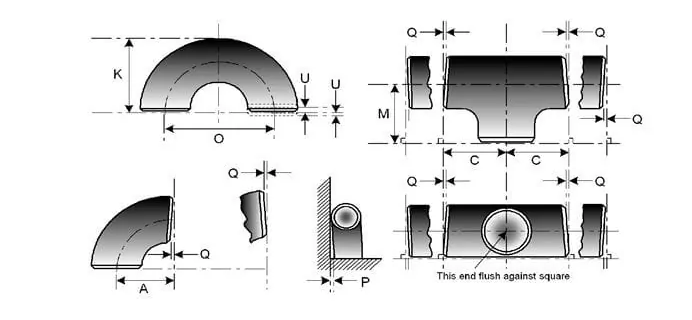

Tolerancia de dimensiones de accesorios de tubería según ASME B16.9

| TAMAÑO NOMINAL DE TUBERÍA | TODOS LOS ACCESORIOS | TODOS LOS ACCESORIOS | TODOS LOS ACCESORIOS | CODOS Y TEES | CURVAS DE RETORNO DE 180 GRADOS | CURVAS DE RETORNO DE 180 GRADOS | CURVAS DE RETORNO DE 180 GRADOS | REDUCTORES | GORRAS |

| NPS | OD en bisel (1), (2) | ID al final (1), (3), (4) | Grosor de la pared (3) | Dimensión de centro a extremo A,B,C,M | Centro a centro O | K de espaldas a la cara | Alineación de extremos U | Longitud total H | Longitud total E |

| ½ a 2½ | 0,06 -0,03 | 0,03 | No menos del 87,5% del espesor nominal. | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 3 a 3 ½ | 0,06 | 0,06 | No menos del 87,5% del espesor nominal. | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 4 | 0,06 | 0,06 | No menos del 87,5% del espesor nominal. | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 5 a 8 | 0,09 -0,06 | 0,06 | No menos del 87,5% del espesor nominal. | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,25 |

| 10 a 18 | 0,16 -0,12 | 0,12 | No menos del 87,5% del espesor nominal. | 0,09 | 0,38 | 0,25 | 0,06 | 0,09 | 0,25 |

| 20 a 24 | 0,25 -0,19 | 0,19 | No menos del 87,5% del espesor nominal. | 0,09 | 0,38 | 0,25 | 0,06 | 0,09 | 0,25 |

| 26 al 30 | 0,25 -0,19 | 0,19 | No menos del 87,5% del espesor nominal. | 0,12 | … | … | … | 0,19 | 0,38 |

| 32 a 48 | 0,25 -0,19 | 0,19 | No menos del 87,5% del espesor nominal. | 0,19 | … | … | … | 0,19 | 0,38 |

Aleación de níquel

ASTM/ASME SB 336 UNS 2200 (NÍQUEL 200), UNS 2201 (NÍQUEL 201), UNS 4400 (MONEL 400), UNS 8020 (ALEACIÓN 20/20 CB 3, UNS 8825 INCONEL (825), UNS 6600 (INCONEL 600), UNS 6601 (INCONEL 601), UNS 6625 (INCONEL 625), UNS 10276 (HASTELLOY C 276)

Acero inoxidable

ASTM / ASME SA 403 GR WP “S” / “W” / ” WX” 304, 304L, 304H, 304N, 304LN, 309, 310H, 316, 316H, 317, 317L, 321, 321H, 347, 347 H.

Acero dúplex

ASTM/ASME SA 815 UNS NO.S 31803, S 32205, S 32550, S 32750, S 32760.

Acero carbono

ASTM/ASME A 234 WPB, WPC ASTM/ASME A 860 WPHY 42, WPHY 46, WPHY 52, WPH 60, WPHY 65 y WPHY 70.

Acero aleado

ASTM/ASME A 234 WP 1, WP 5, WP 9, WP 11, WP 12, WP 22, WP 23, WP 91.

| Contenido de composición química | Propiedades mecánicas | ||||||||||

| Número de material | C | Mn | Si | S | P | Cr | Mo | Ni | Resistencia a la tracción | Fuerza de producción | Alargamiento |

| A234 WPB | ≤0,3 | 0,29-1,06 | ≥0,1 | ≤0,058 | ≤0,05 | / | / | / | 415-585 | ≥240 | ≥30 |

| A234 WP5 | ≤0,15 | ≤0,6 | ≤0,5 | ≤0,04 | ≤0,03 | 4-6 | 0,44-0,65 | / | 415-585 | ≥205 | ≥20 |

| A403 WP304 | ≤0,08 | ≤2 | ≤1 | ≤0,040 | ≤0,030 | 18-20 | / | 8-11 | ≥515 | ≥205 | ≥30 |

| A403 WP316L | ≤0,03 | ≤2 | ≤1 | ≤0,045 | ≤0,03 | 16-18 | 2-3 | 10-15 | ≥485 | ≥170 | ≥30 |

| WPHY60 | ≤0,20 | 1-1.45 | 0,15-0,4 | ≤0,015 | ≤0,030 | / | / | / | ≥515 | ≥415 | / |

Lubricación ligera, pintura negra, revestimiento anticorrosión PE /3PE

Requisitos para el entablado con curvatura por inducción en caliente

Nos centramos en cada procedimiento para garantizar la calidad, el paquete que generalmente tomamos es planchar los codos de los tubos de acero con bolsas de polietileno ambientales y luego en cajas de madera o placas de madera para fumigación gratuita. También aceptamos paquetes personalizados, como OEM mediante negociación.

- El material se empaquetará listo para la exportación de una manera que permita un fácil manejo y evite daños; el proveedor deberá presentar su procedimiento de embalaje estándar al comprador para su aprobación.

- Los extremos abiertos de los accesorios y las bridas se suministrarán con tapones o tapas protectoras de plástico de alta resistencia. Para los extremos biselados, las tapas deberán proteger toda el área del bisel.

- Se utilizará material de barrera a prueba de agua para el material de acero inoxidable para proteger contra el ataque del cloro por exposición a una atmósfera de agua salada.

- Los artículos de acero al carbono y acero inoxidable no se permiten almacenar juntos y se empaquetarán por separado.