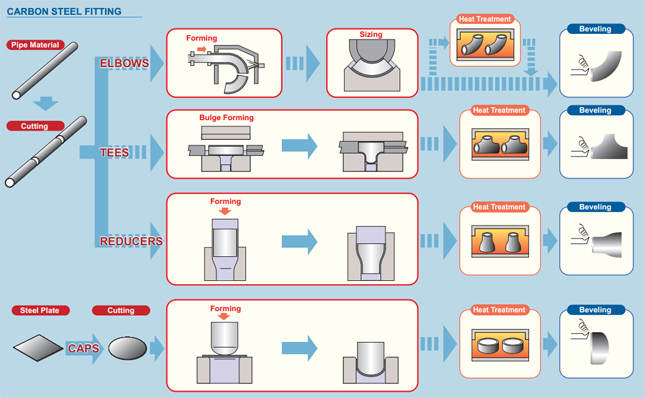

1. Dobre a tubulação:

Dobragem de tubos é o termo genérico para processos de conformação de metal usados para formar permanentemente tubos ou tubulações. Deve-se diferenciar entre procedimentos de conformação fixa e de flexão livre, bem como entre procedimentos de conformação com suporte térmico e conformação a frio.

2. Processos:

A dobra de tubos como processo começa com o carregamento de um tubo em um tubo ou dobrador de tubos e sua fixação no lugar entre duas matrizes, o bloco de fixação e a matriz de formação. O tubo também é preso frouxamente por duas outras matrizes, a matriz limpadora e a matriz de pressão.

O processo de flexão de tubo envolve o uso de força mecânica para empurrar o tubo ou tubulação de material contra uma matriz, forçando o tubo ou tubo a se conformar ao formato da matriz. Freqüentemente, o tubo padrão é mantido firmemente no lugar enquanto a extremidade é girada e enrolada ao redor da matriz. Outras formas de processamento incluem empurrar o material através de rolos que o dobram em uma curva simples.[2] Para alguns processos de dobramento de tubos, um mandril é colocado dentro do tubo para evitar o colapso. O tubo é mantido em tensão por uma matriz limpadora para evitar qualquer vinco durante o estresse. Uma matriz limpadora geralmente é feita de uma liga mais macia, como alumínio ou latão, para evitar arranhões ou danos ao material que está sendo dobrado.

Flexão de imprensa:

A dobra por prensa é provavelmente o primeiro processo de dobra usado em tubos e tubulações frias. Neste processo, uma matriz com o formato da curva é pressionada contra o tubo, forçando o tubo a se ajustar ao formato da curva. Como o tubo não é suportado internamente, ocorre alguma deformação no formato do tubo, resultando em uma seção transversal oval. Este processo é usado onde não é necessária uma seção transversal consistente do tubo. Embora uma única matriz possa produzir vários formatos, ela funciona apenas para tubos e raios de um tamanho.

Flexão de tração rotativa:

Ferramentas completas para dobra rotativa

A dobra rotativa (RDB) é uma tecnologia precisa, pois dobra por meio de ferramentas ou "conjuntos de matrizes" que possuem raio de linha central constante (CLR), alternativamente indicado como raio médio de curvatura (Rm).

Dobragem de rolo:

Durante o processo de dobramento por rolo, o tubo, extrusão ou sólido passa por uma série de rolos (normalmente três) que aplicam pressão ao tubo, alterando gradualmente o raio de curvatura no tubo. Os dobradores de rolo estilo pirâmide têm um rolo móvel, geralmente o rolo superior. Os dobradores de rolos do tipo pinça dupla têm dois rolos ajustáveis, geralmente os rolos inferiores, e um rolo superior fixo. Este método de flexão causa muito pouca deformação na seção transversal do tubo. Este processo é adequado para produzir bobinas de tubos, bem como curvas longas e suaves, como aquelas usadas em sistemas de treliça.

Flexão por indução:

Uma bobina de indução é colocada ao redor de uma pequena seção do tubo no ponto de curvatura. Em seguida, é aquecido por indução entre 800 e 2.200 graus Fahrenheit (430 e 1.200 C). Enquanto o tubo está quente, é aplicada pressão sobre ele para dobrá-lo. O tubo pode então ser temperado com spray de ar ou água ou ser resfriado contra o ar ambiente.

A dobra por indução é usada para produzir curvas para uma ampla gama de aplicações, como tubulações (de paredes finas) para os segmentos a montante e a jusante e on-shore e off-shore da indústria petroquímica, peças estruturais de grande raio para a indústria da construção, Curvas de paredes espessas e raio curto para a indústria de geração de energia e sistemas de aquecimento urbano.

As grandes vantagens da flexão por indução são:

não há necessidade de mandris

raios de curvatura e ângulos (1°-180°) podem ser selecionados livremente

raios e ângulos de curvatura altamente precisos

carretéis de tubos precisos podem ser facilmente produzidos

economias significativas podem ser obtidas em soldas de campo

ampla variedade de tamanhos de tubos podem ser acomodados em uma máquina (1” DE até 80” DE)

excelentes valores de afinamento de parede e ovalização

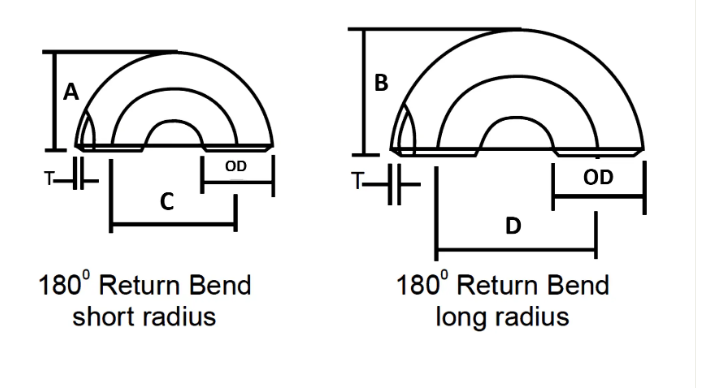

Para Produto Forjado (WP), a dimensão é abordada em

ASME B16.9- que é padrão para conexões de solda de topo forjadas feitas em fábrica para tamanhos NPS 1⁄₂ a NPS 48” e

E B16.28 - que é padrão para cotovelos de raio curto para soldagem de topo em aço forjado e retornos para tamanho NPS 1⁄₂ a NPS 24"

| TAMANHO NOMINAL DO TUBO | DIÂMETRO EXTERNO | DE VOLTA AO FACE | CENTRO A CENTRO | ||

| Polegada. | OD | A | B | C | D |

| 1/2 | 21.3 | 48 | – | 76 | – |

| 3/4 | 26,7 | 43 | – | 57 | – |

| 1 | 33,4 | 56 | 41 | 76 | 51 |

| 1 1/4 | 42,2 | 70 | 52 | 95 | 64 |

| 1 1/2 | 48,3 | 83 | 62 | 114 | 76 |

| 2 | 60,3 | 106 | 81 | 152 | 102 |

| 2 1/2 | 73 | 132 | 100 | 191 | 127 |

| 3 | 88,9 | 159 | 121 | 229 | 152 |

| 3 1/2 | 101,6 | 184 | 140 | 267 | 178 |

| 4 | 114,3 | 210 | 159 | 305 | 203 |

| 5 | 141,3 | 262 | 197 | 381 | 254 |

| 6 | 168,3 | 313 | 237 | 457 | 305 |

| 8 | 219.1 | 414 | 313 | 610 | 406 |

| 10 | 273,1 | 518 | 391 | 762 | 508 |

| 12 | 323,9 | 619 | 467 | 914 | 610 |

| 14 | 355,6 | 711 | 533 | 1067 | 711 |

| 16 | 406,4 | 813 | 610 | 1219 | 813 |

| 18 | 457,2 | 914 | 686 | 1372 | 914 |

| 20 | 508 | 1016 | 762 | 1524 | 1016 |

| 22 | 559 | 1118 | 838 | 1676 | 1118 |

| 24 | 610 | 1219 | 914 | 1829 | 1219 |

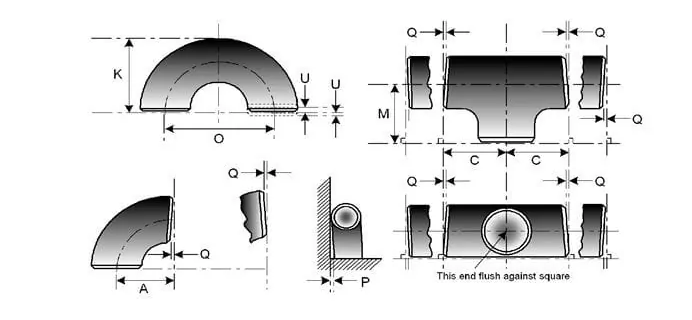

Tolerância de dimensões de acessórios para tubos de acordo com ASME B16.9

| TAMANHO NOMINAL DO TUBO | TODOS OS ACESSÓRIOS | TODOS OS ACESSÓRIOS | TODOS OS ACESSÓRIOS | COTOVELOS E TEES | CURVAS DE RETORNO DE 180 GRAUS | CURVAS DE RETORNO DE 180 GRAUS | CURVAS DE RETORNO DE 180 GRAUS | REDUTORES | CAPS |

| NPS | DE no chanfro (1), (2) | ID no final (1), (3), (4) | Espessura da Parede (3) | Dimensão centro a extremidade A,B,C,M | Centro a Centro O | De volta ao rosto K | Alinhamento das extremidades U | Comprimento total H | Comprimento total E |

| ½ a 2½ | 0,06 -0,03 | 0,03 | Não inferior a 87,5% da espessura nominal | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 3 a 3 ½ | 0,06 | 0,06 | Não inferior a 87,5% da espessura nominal | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 4 | 0,06 | 0,06 | Não inferior a 87,5% da espessura nominal | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,12 |

| 5 a 8 | 0,09 -0,06 | 0,06 | Não inferior a 87,5% da espessura nominal | 0,06 | 0,25 | 0,25 | 0,03 | 0,06 | 0,25 |

| 10 a 18 | 0,16 -0,12 | 0,12 | Não inferior a 87,5% da espessura nominal | 0,09 | 0,38 | 0,25 | 0,06 | 0,09 | 0,25 |

| 20 a 24 | 0,25 -0,19 | 0,19 | Não inferior a 87,5% da espessura nominal | 0,09 | 0,38 | 0,25 | 0,06 | 0,09 | 0,25 |

| 26 a 30 | 0,25 -0,19 | 0,19 | Não inferior a 87,5% da espessura nominal | 0,12 | … | … | … | 0,19 | 0,38 |

| 32 a 48 | 0,25 -0,19 | 0,19 | Não inferior a 87,5% da espessura nominal | 0,19 | … | … | … | 0,19 | 0,38 |

Liga de Níquel

ASTM/ASME SB 336 UNS 2200 (NÍQUEL 200), UNS 2201 (NÍQUEL 201), UNS 4400 (MONEL 400), UNS 8020 (LIGA 20/20 CB 3, UNS 8825 INCONEL (825), UNS 6600 (INCONEL 600), UNS 6601 (INCONEL 601), UNS 6625 (INCONEL 625), UNS 10276 (HASTELLOY C 276)

Aço inoxidável

ASTM / ASME SA 403 GR WP “S” / “W” / ”WX” 304, 304L, 304H, 304N, 304LN, 309, 310H, 316, 316H, 317, 317L, 321, 321H, 347, 347 H.

Aço Duplex

ASTM/ASME SA 815 UNS NO.S 31803, S 32205, S 32550, S 32750, S 32760.

Aço carbono

ASTM/ASME A 234 WPB, WPC ASTM/ASME A 860 WPHY 42, WPHY 46, WPHY 52, WPH 60, WPHY 65 e WPHY 70.

Liga de aço

ASTM/ASME A 234 WP 1, WP 5, WP 9, WP 11, WP 12, WP 22, WP 23, WP 91.

| Conteúdo da composição química | Propriedades Mecânicas | ||||||||||

| Material NÃO | C | Mn | Si | S | P | Cr | Mo | Ni | Resistência à tracção | Força de rendimento | Alongamento |

| A234 WPB | ≤0,3 | 0,29-1,06 | ≥0,1 | ≤0,058 | ≤0,05 | / | / | / | 415-585 | ≥240 | ≥30 |

| A234 WP5 | ≤0,15 | ≤0,6 | ≤0,5 | ≤0,04 | ≤0,03 | 4-6 | 0,44-0,65 | / | 415-585 | ≥205 | ≥20 |

| A403 WP304 | ≤0,08 | ≤2 | ≤1 | ≤0,040 | ≤0,030 | 18-20 | / | 8-11 | ≥515 | ≥205 | ≥30 |

| A403 WP316L | ≤0,03 | ≤2 | ≤1 | ≤0,045 | ≤0,03 | 16-18 | 2-3 | 10-15 | ≥485 | ≥170 | ≥30 |

| WPHY60 | ≤0,20 | 1-1,45 | 0,15-0,4 | ≤0,015 | ≤0,030 | / | / | / | ≥515 | ≥415 | / |

Lubrificação leve, pintura preta, revestimento anticorrosivo PE /3PE

Requisitos de tábuas de curvatura por indução a quente

Nós nos concentramos em todos os procedimentos para garantir a qualidade, o pacote que normalmente levamos é pranchar os cotovelos do tubo de aço com sacos de polietileno ambiental e, em seguida, em caixas de madeira para fumigação gratuita ou placa de madeira. Também aceitamos pacotes personalizados, como OEM, por negociação.

- O material deverá ser embalado pronto para exportação de uma maneira que permita fácil manuseio e evite danos. O fornecedor deverá enviar seu procedimento de embalagem padrão ao comprador para aprovação.

- As extremidades abertas da conexão e dos flanges devem ser fornecidas com tampões ou tampas de proteção de plástico resistente. Para extremidades chanfradas, as tampas devem proteger toda a área do chanfro.

- Material de barreira à prova de água deve ser usado para material de aço inoxidável para proteção contra ataque de cloro pela exposição à atmosfera de água salgada.

- Itens de aço carbono e aço inoxidável não podem ser armazenados juntos e devem ser embalados separadamente.