Rury ze stali węglowej odnoszą się głównie do udziału masowego węgla wynoszącego mniej niż 2,11% bez celowo dodanych pierwiastków stopowych stali, przy czym poziom węgla zawartego w stali jest jednym z najważniejszych czynników wpływających na jej wytrzymałość stali twardość wzrasta, a zmniejsza ciągliwość, wytrzymałość i zdolność spawania. Poza tym rury ze stali węglowej na ogół zawierają oprócz węgla również niewielką ilość krzemu, manganu, siarki, fosforu. W porównaniu do innych rodzajów stali, rura CS SMLS jest najwcześniejszą, tanią, szeroką gamą wydajności, największą ilością. Nadaje się do ciśnienia nominalnego PN ≤ 32,0 MPa, temperatury -30-425℃ wody, pary wodnej, powietrza, wodoru, amoniaku, azotu i produktów naftowych oraz innych mediów. Rura bez szwu CS jako pierwsza wykorzystuje największą ilość materiału podstawowego we współczesnym przemyśle. Kraje uprzemysłowione świata, dążąc do zwiększenia produkcji stali niskostopowych i stali stopowych o wysokiej wytrzymałości, przywiązują również dużą wagę do poprawy jakości i poszerzania zakresu odmian i zastosowań. Udział produkcji stali w całkowitej produkcji stali w krajach, utrzymujący się na poziomie około 80%, jest ona szeroko stosowana nie tylko w budynkach, mostach, kolejach, pojazdach, statkach i wszelkiego rodzaju przemyśle maszynowym, ale także w nowoczesnym przemyśle petrochemicznym przemysł i rozwój morza również były szeroko wykorzystywane.

Standard:API SPEC 5L, ISO 3183, ASTM A 53M, ASTM A 106M, JIS G 3454, JIS G 3455, JIS G 3456

Wymiar:

SMLS: Φ10,3 ~ 1016 × 1,7 ~ 52 mm

SPAWANIE: Φ219~2134×5~52mm

Długość:Długość losowa, długość stała, SRL, DRL

Klasa stali:

ASTM A53/ASTM A106: GR A, GR B, GR CASME

ASME A500: GR.A, GR.B, GR.C, GR.D

Wymagany test:

Analiza chemiczna, próba mechaniczna, kontrola wzrokowa, próba rozciągania, kontrola wymiarów, próba zginania, próba spłaszczania, próba udarności, próba DWT, próba NDT, próba hydrostatyczna, próba twardości.

Zastosowanie rury ze stali węglowej

- Sektory samochodowe

- Konstrukcje architektoniczne wewnętrzne i zewnętrzne

- Rurociągi wodne

- Linie gazowe

- Przemysł naftowy i gazowy

- Serwis ciśnieniowy

- Kocioł i energia elektryczna

- Maszyny

- Zbiornik gazu

- Inżynieria chemiczna

- Inżynieria offshore i naftowa

Rozmiary rur ze stali węglowej

| Średnica zewnętrzna (mm) | Grubość ścianki (mm) | ||||||||||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 35 | ||

| 73 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 76.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 82,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 88,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 101,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 114,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 127 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 139,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 152,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 159 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 168,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 177,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 193,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 203 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 219.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 244,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 273 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 298,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 323,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 339,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 355,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 406,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 457.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 473.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 508 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 530 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 558,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 609,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 630 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Standard | Rodzaj rury | Klasa | Stopień |

| SPECYFIKACJA API 5L ISO3183 | SMLS | PLS1 | L245B, L290 X42, L320 X46, L360 X52, L390 X56, L415 X60, L450 X65, L485 X70 |

| PLS2 | L245N BN, L290N X42N, L320N X46N, L360N X52N, L390N X56N, L415N X60N, L360Q X52Q, L390Q X56Q, L415Q X60Q, L485Q X70Q

| ||

| PLS2 Kwaśny Środowisko | L245NS BNS, L290NS X42NS, L320NS X46NS L360NS X52NS, L390NS X56NS, L415NS X60NS, L360QS X52QS, L390QS X56QS, L415QS X60QS L485QS X70QS

| ||

| SPAWAĆ | PLS1 | L245B, L290 X42, L320 X46, L360 X52 L390 X56, L415 X60, L450 X65, L485 X70 | |

| PLS2 | L245M BM, L290M X42M, L320M X46M, L360M X52M, L390M X56M, L415M X60M, L450M X65M, L485M X70M, L555M X80M, | ||

Stopień:

| Standard | Stopień |

| ASTM A53 M | A, B |

| ASTM A106M | A, B, C |

| JIS G 3454 | STPG 370, STPG 410 |

| JIS G 3455 | STPG370, STPG410, STPG480 |

| JIS G 3456 | STPG370, STPG410, STPG480 |

Uwaga: Oceny inne niż am wykres można udostępnić w drodze konsultacji.

Skład chemiczny (%):

| Standard | Stopień | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| ASTMA 53M | A | ≤0,25 | - | ≤0,95 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | - | ≤1,20 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| ASTM A106M | A | ≤0,25 | ≥0,10 | 0,27-0,93 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| C | ≤0,35 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| JIS G 3454 | STPG 370 | ≤0,25 | ≤0,35 | 0,30-0,90 | ≤0,040 | ≤0,040 | - | - | - | - | - |

| STPG 410 | ≤0,30 | ≤0,35 | 0,30-1,00 | ≤0,040 | ≤0,040 | - | - | - | - | - | |

| JIS G 3455 | STS 370 | ≤0,25 | 0,10-0,35 | 0,30-1,10 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| ST 410 | ≤0,30 | 0,10-0,35 | 0,30-1,40 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| ST 480 | ≤0,33 | 0,10-0,35 | 0,30-1,50 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| JIS G 3456 | STPT370 | ≤0,25 | 0,10-0,35 | 0,30-0,90 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STPT 410 | ≤0,30 | 0,10-0,35 | 0,30-1,00 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STPT 480 | ≤0,33 | 0,10-0,35 | 0,30-1,00 | ≤0,035 | ≤0,035 | - | - | - | - | - |

Uwaga: Oceny inne niż am wykres można udostępnić w drodze konsultacji.

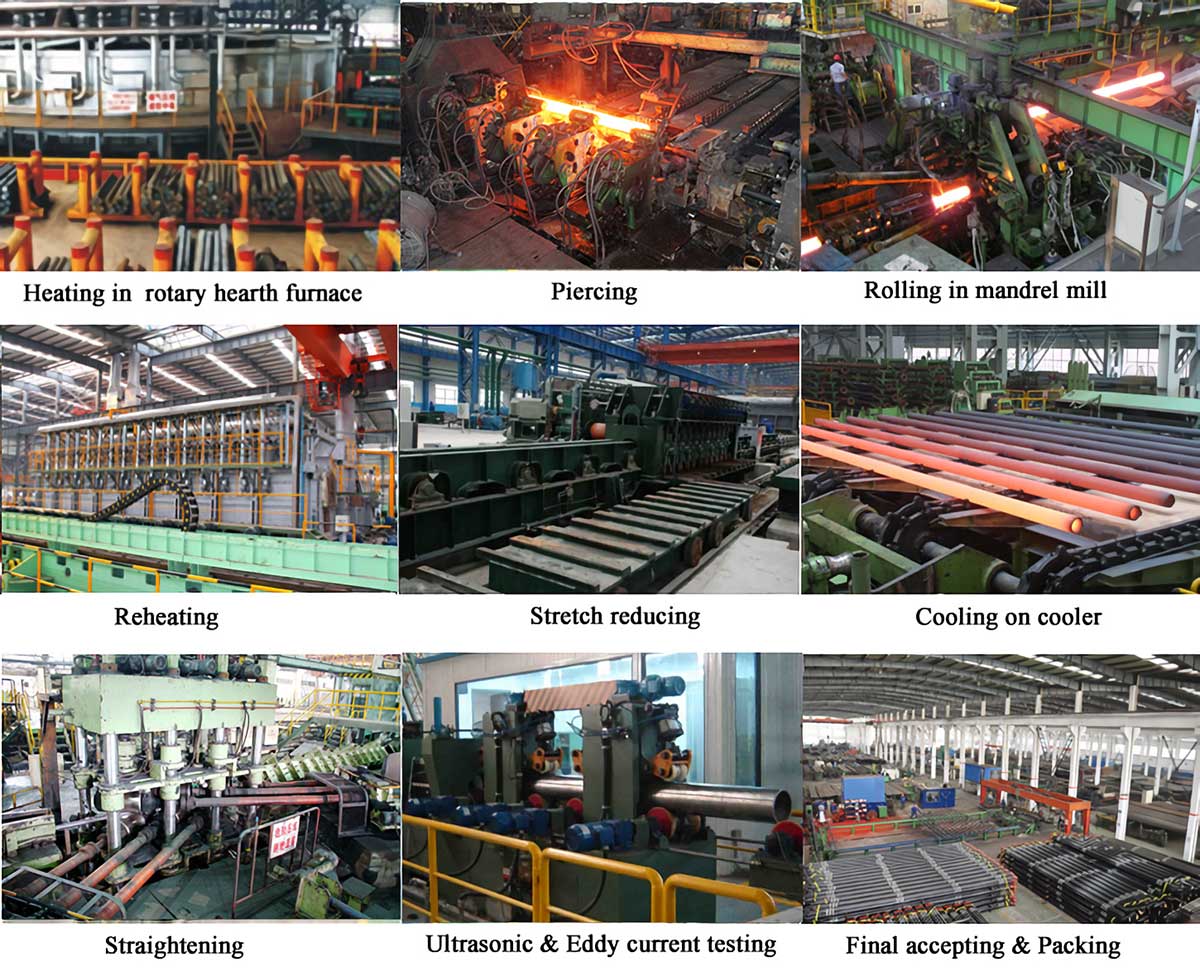

Produkcja / procesy produkcyjne rur stalowych bez szwu walcowanych na gorąco

Walcowane kęsy okrągłe – Badanie – Odcinanie – Ogrzewanie – Przebijanie – Wydłużanie – Niewielkie zmniejszenie naprężenia – Prostowanie – Odcinanie końcówek korpusu – Kontrola wzrokowa – NDT – Próba hydrostatyczna – Procesja końcówek – Kontrola produktu – Malowanie i znakowanie – Pakowanie – Magazynowanie

Proces produkcji rur stalowych bez szwu ciągnionych na zimno (walcowanych).

Rura macierzysta (zwykle w przypadku rur walcowanych na gorąco) – Kontrola – Wyżarzanie – Obróbka końcówek (wbijanie i wiercenie otworów) – Wytrawianie – Szlifowanie – Fosforyzacja (Annoit) – Ciągnienie na zimno (walcowanie) – Odtłuszczanie i czyszczenie – Obróbka cieplna (obróbka roztworowa) – Prostowanie – Próba hydrostatyczna – Malowanie i znakowanie – Magazynowanie

Obróbka powierzchniowa rur stalowych:

Aby poprawić żywotność rurociągu naftowego, zwykle przeprowadza się obróbkę powierzchniową w celu ułatwienia trwałego połączenia rury stalowej i powłoki antykorozyjnej. Typowe metody przetwarzania to: czyszczenie, odrdzewianie narzędzi, trawienie, śrutowanie i odrdzewianie czterech kategorii.

1. Czyszczenie smaru, kurzu, smaru, substancji organicznych przyklejonych do powierzchni rury stalowej, zwykle przy użyciu rozpuszczalnika, emulsji do czyszczenia powierzchni. Jednakże rdzy, naskórku tlenkowego i żużla spawalniczego z powierzchni rury stalowej nie można usunąć, dlatego potrzebne są inne metody obróbki. Usuwanie rdzy za pomocą narzędzi Tlenek powierzchni rur stalowych, rdza, żużel spawalniczy, można użyć stalowej szczotki drucianej do czyszczenia i polerowania powierzchni. Odrdzewianie narzędzi można podzielić na ręczne i mechaniczne, ręczne odrdzewianie narzędzi może dotrzeć do SA.

2. Poziom odrdzewiania elektronarzędzi może osiągnąć poziom Sa3. Jeśli powierzchnia rury stalowej jest pokryta szczególnie mocną warstwą tlenku, usunięcie rdzy za pomocą narzędzi może okazać się niemożliwe, dlatego należy znaleźć inne sposoby.

3. Trawienie Typowe metody trawienia obejmują chemię i elektrolizę. Jednak do ochrony rurociągów przed korozją stosuje się wyłącznie trawienie chemiczne. Trawienie chemiczne pozwala uzyskać pewien stopień czystości i chropowatości powierzchni rury stalowej, co jest wygodne w przypadku kolejnych linii kotwiących. Zwykle jako śrut (piasek) po przetworzeniu.

4. Śrutowanie w celu usunięcia rdzy za pomocą silnika o dużej mocy napędzającego szybkoobrotowe ostrza, żwir stalowy, śrut stalowy, segmenty, minerały i inny drut ścierny pod działaniem siły odśrodkowej natryskiwanej powierzchni rury stalowej i wyrzucanej masy, dokładnie usuń rdzę , tlenki i brud z jednej strony, z drugiej strony rura stalowa pod działaniem gwałtownego uderzenia ściernego i siły tarcia, aby uzyskać wymaganą jednolitą chropowatość. Spośród czterech metod obróbki, śrutowanie i odrdzewianie jest idealną metodą odrdzewiania rur. Ogólnie rzecz biorąc, śrutowanie i odrdzewianie stosuje się głównie do obróbki wewnętrznej powierzchni rur stalowych, a śrutowanie i odrdzewianie stosuje się głównie do obróbki zewnętrznej powierzchni rur stalowych.

Farba w sprayu

Wodoodporne opakowanie