Il tubo in acciaio al carbonio si riferisce principalmente alla frazione di massa di carbonio inferiore al 2,11% senza contenere elementi leganti di acciaio deliberatamente aggiunti, con il livello di carbonio contenuto in un acciaio che è uno dei fattori più importanti che influenzano la resistenza dell'acciaio , la durezza aumenta e diminuisce la duttilità, la tenacità e la capacità di saldatura. Inoltre, i tubi in acciaio al carbonio generalmente contengono anche una piccola quantità di silicio, manganese, zolfo e fosforo oltre al carbonio. Rispetto ad altri tipi di acciaio, il tubo CS SMLS è il primo, a basso costo, con un'ampia gamma di prestazioni e il più grande. Adatto per pressione nominale PN ≤ 32,0 MPa, temperatura -30-425 ℃ acqua, vapore, aria, idrogeno, ammoniaca, azoto e prodotti petroliferi e altri mezzi. Il tubo senza saldatura CS è il primo a utilizzare la maggior quantità di materiale di base nell'industria moderna. I paesi industriali del mondo, nel tentativo di aumentare la produzione di acciaio ad alta resistenza basso legato e legato, sono anche molto attenti al miglioramento della qualità e all'ampliamento della gamma di varietà e utilizzo. La percentuale della produzione di acciaio rispetto alla produzione totale dei paesi, mantenuta approssimativamente all'80%, è ampiamente utilizzata non solo negli edifici, nei ponti, nelle ferrovie, nei veicoli, nelle navi e in tutti i tipi di industria manifatturiera di macchinari, ma anche nel moderno settore petrolchimico Anche l’industria e lo sviluppo marino sono stati ampiamente utilizzati.

Standard:SPECIFICHE API 5L,ISO 3183,ASTM A 53M,ASTM A 106M,JIS G 3454,JIS G 3455, JIS G 3456

Dimensione:

SMLS: Φ10,3~1016×1,7~52 mm

SALDATURA: Φ219~2134×5~52mm

Lunghezza:Lunghezza casuale, lunghezza fissa, SRL, DRL

Grado d'acciaio:

ASTM A53/ASTM A106: GR A, GR B, GR CASME

ASME A500: GR.A, GR.B, GR.C, GR.D

Prova richiesta:

Analisi chimica, prova meccanica, ispezione visiva, prova di tensione, controllo dimensionale, prova di piegatura, prova di appiattimento, prova di impatto, prova DWT, prova NDT, prova idrostatica, prova di durezza.

Applicazione del tubo in acciaio al carbonio

- Settori automobilistici

- Strutture architettoniche interne ed esterne

- Condotte idriche

- Linee del gas

- Industrie petrolifere e del gas

- Servizio a pressione

- Caldaia e energia elettrica

- Macchinari

- Serbatoio del gas

- Ingegneria chimica

- Ingegneria offshore e petrolifera

Dimensioni del tubo in acciaio al carbonio

| Diametro esterno (mm) | Spessore della parete (mm) | ||||||||||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 35 | ||

| 73 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 76.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 82,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 88,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 101.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 114.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 127 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 139,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 152.4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 159 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 168.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 177,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 193,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 203 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 219.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 244,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 273 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 298,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 323,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 339,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 355,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 406.4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 457.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 473.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 508 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 530 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 558,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 609.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 630 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Standard | Tipo di tubo | Classe | Grado |

| SPECIFICA API 5L ISO 3183 | SMLS | PLS1 | L245B, L290X42, L320X46, L360X52, L390X56, L415X60, L450X65, L485X70 |

| PLS2 | L245N BN, L290N X42N, L320N X46N, L360N X52N, L390N X56N, L415N X60N, L360Q X52Q, L390Q X56Q, L415Q X60Q, L485Q X70Q

| ||

| PLS2 Acido Ambiente | L245NS BNS, L290NS X42NS, L320NS X46NS L360NS X52NS, L390NS X56NS, L415NS X60NS, L360QS X52QS, L390QS X56QS, L415QS X60QS L485QS X70QS

| ||

| SALDARE | PLS1 | L245B, L290X42, L320X46, L360X52 L390X56, L415X60, L450X65, L485X70 | |

| PLS2 | L245MBM, L290MX42M, L320MX46M, L360M X52M, L390M X56M, L415M X60M, L450M X65M, L485M X70M, L555M X80M, | ||

Grado:

| Standard | Grado |

| ASTM A53 M | A, B |

| ASTM A106M | A, B, C |

| JISG3454 | STPG 370, STPG 410 |

| JISG3455 | STPG370, STPG410, STPG480 |

| JISG3456 | STPG370, STPG410, STPG480 |

Nota: voti diversi dalla tabella sopra riportata possono essere resi disponibili tramite consultazioni.

Composizione chimica (%):

| Standard | Grado | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| ASTMA 53M | A | ≤0,25 | - | ≤0,95 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | - | ≤1,20 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| ASTM A106M | A | ≤0,25 | ≥0,10 | 0,27-0,93 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | ≥0,10 | 0.29-1.06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| C | ≤0,35 | ≥0,10 | 0.29-1.06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| JISG3454 | STPG 370 | ≤0,25 | ≤0,35 | 0,30-0,90 | ≤0,040 | ≤0,040 | - | - | - | - | - |

| STPG 410 | ≤0,30 | ≤0,35 | 0.30-1.00 | ≤0,040 | ≤0,040 | - | - | - | - | - | |

| JISG3455 | STS 370 | ≤0,25 | 0,10-0,35 | 0.30-1.10 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STS 410 | ≤0,30 | 0,10-0,35 | 0.30-1.40 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STS 480 | ≤0,33 | 0,10-0,35 | 0,30-1,50 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| JISG3456 | STPT 370 | ≤0,25 | 0,10-0,35 | 0,30-0,90 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STPT 410 | ≤0,30 | 0,10-0,35 | 0.30-1.00 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STPT480 | ≤0,33 | 0,10-0,35 | 0.30-1.00 | ≤0,035 | ≤0,035 | - | - | - | - | - |

Nota: voti diversi dalla tabella sopra riportata possono essere resi disponibili tramite consultazioni.

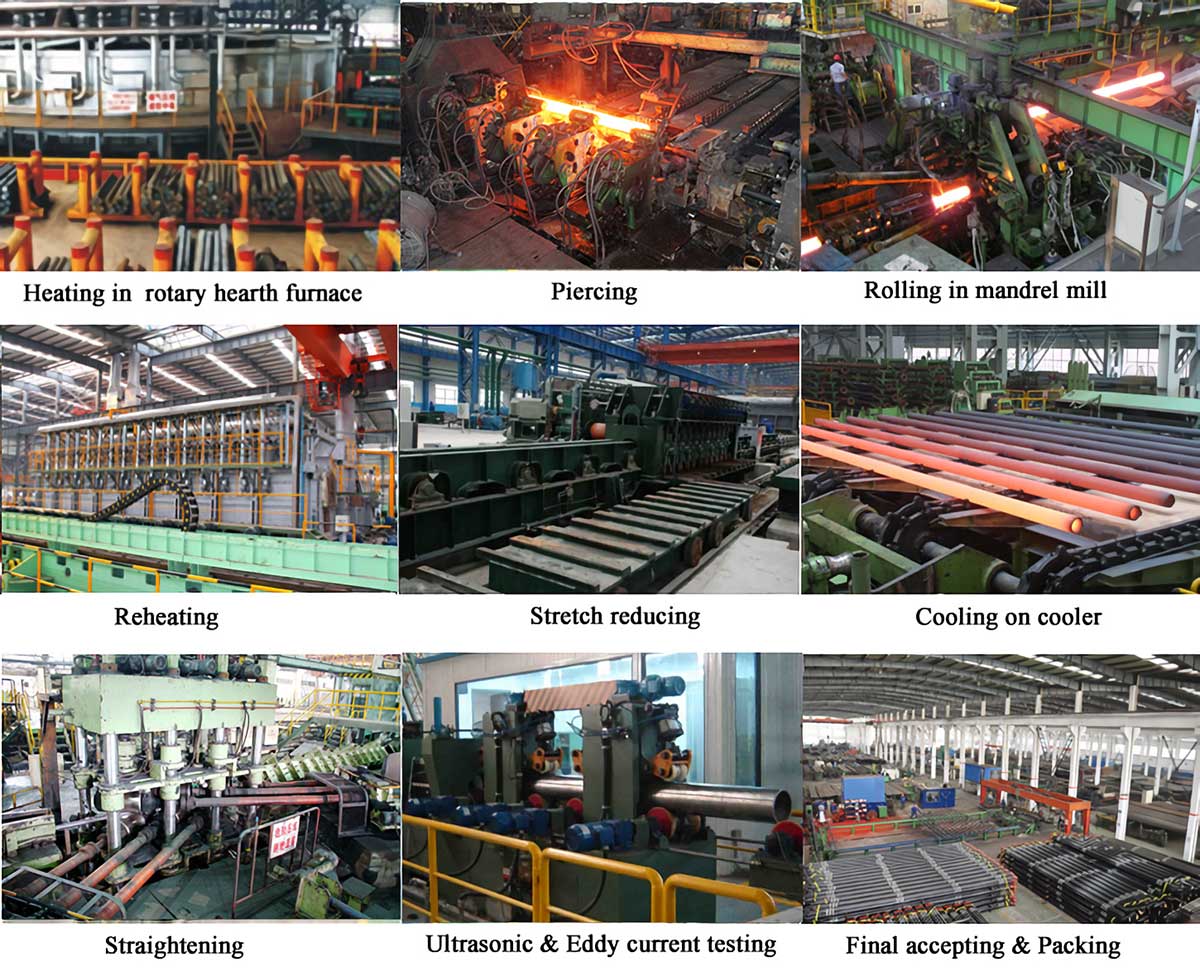

Processi di produzione/produzione di tubi in acciaio senza saldatura laminati a caldo

Billette rotonde laminate – Esame – Taglio – Riscaldamento – Perforazione – Allungamento – Leggera riduzione della tensione – Raddrizzamento – Taglio delle estremità del corpo – Ispezione visiva – NDT – Test idrostatico – Lavorazione delle estremità – Ispezione del prodotto – Verniciatura e marcatura – Imballaggio – Magazzino

Processo di produzione di tubi in acciaio senza saldatura trafilati a freddo (laminati).

Tubo madre (normalmente per tubi laminati a caldo) – Ispezione – Ricottura – Trattamento delle estremità (battitura e foratura) – Decapaggio – Rettifica – Fosforizzazione (Annoit) – Trafilatura a freddo (laminato) – Sgrassaggio e pulizia – Trattamento termico (trattamento in soluzione) – Raddrizzatura – Prova idrostatica – Verniciatura e Marcatura – Magazzinaggio

Trattamento superficiale del tubo d'acciaio:

Al fine di migliorare la durata dell'oleodotto, il trattamento superficiale viene solitamente effettuato per facilitare la solida combinazione di tubo d'acciaio e rivestimento anticorrosivo. I metodi di lavorazione comuni sono: pulizia, rimozione della ruggine dagli utensili, decapaggio, granigliatura e rimozione della ruggine in quattro categorie.

1. Pulizia di grasso, polvere, lubrificante, materia organica aderita alla superficie del tubo d'acciaio, solitamente utilizzando solvente, emulsione per pulire la superficie. Tuttavia, la ruggine, la pelle di ossido e le scorie di saldatura sulla superficie del tubo d'acciaio non possono essere rimosse, quindi sono necessari altri metodi di trattamento. Rimozione della ruggine dagli strumenti L'ossido superficiale del tubo d'acciaio, la ruggine, le scorie di saldatura, possono utilizzare una spazzola metallica in acciaio per pulire e lucidare il trattamento superficiale. La rimozione della ruggine dagli strumenti può essere divisa in manuale e elettrica, la rimozione della ruggine dagli strumenti manuali può raggiungere SA.

2. Livello, la rimozione della ruggine dall'utensile elettrico può raggiungere il livello Sa3. Se la superficie del tubo d'acciaio è fissata con uno strato di ossido particolarmente resistente, potrebbe essere impossibile rimuovere la ruggine con l'aiuto di strumenti, quindi dobbiamo trovare altri modi.

3. Decapaggio I metodi comuni di decapaggio includono la chimica e l'elettrolisi. Ma per la protezione dalla corrosione delle tubazioni viene utilizzato solo il decapaggio chimico. Il decapaggio chimico può raggiungere un certo grado di pulizia e ruvidità sulla superficie del tubo d'acciaio, il che è conveniente per le successive linee di ancoraggio. Di solito come graniglia (sabbia) dopo il ritrattamento.

4. La granigliatura per la rimozione della ruggine mediante un motore ad alta potenza aziona le lame rotanti ad alta velocità, la graniglia d'acciaio, la graniglia d'acciaio, i segmenti, i minerali e altri fili abrasivi sotto l'azione della forza centrifuga sullo spruzzo della superficie del tubo d'acciaio e sull'espulsione di massa, rimuove completamente la ruggine , ossidi e sporco da un lato, dall'altro, tubo d'acciaio sotto l'azione di impatto violento abrasivo e forza di attrito, per ottenere la rugosità uniforme richiesta. Tra i quattro metodi di trattamento, la granigliatura e la rimozione della ruggine sono il metodo di trattamento ideale per la rimozione della ruggine dai tubi. In generale, la granigliatura e la rimozione della ruggine vengono utilizzate principalmente per il trattamento della superficie interna dei tubi in acciaio, mentre la granigliatura e la rimozione della ruggine vengono utilizzate principalmente per il trattamento della superficie esterna dei tubi in acciaio.

Vernice spray

Imballaggio impermeabile