Трубы из углеродистой стали в основном относятся к трубам с массовой долей углерода менее 2,11%, не содержащими намеренно добавленных легирующих элементов стали, при этом уровень углерода, содержащегося в стали, является одним из наиболее важных факторов, влияющих на ее прочность. Твердость увеличивается, а пластичность, вязкость и свариваемость снижаются. Кроме того, трубы из углеродистой стали, как правило, помимо углерода содержат небольшое количество кремния, марганца, серы и фосфора. По сравнению с другими видами стали, трубы CS SMLS являются самыми ранними, низкой стоимостью, широким диапазоном характеристик, наибольшим объемом. Подходит для номинального давления PN ≤ 32,0 МПа, температуры -30-425 ℃, воды, пара, воздуха, водорода, аммиака, азота и нефтепродуктов и других сред. Бесшовные трубы CS являются первыми, в которых используется наибольшее количество основного материала в современной промышленности. Промышленные страны мира, стремясь увеличить производство высокопрочной низколегированной стали и легированной стали, также уделяют большое внимание улучшению качества и расширению диапазона сортов и использования. Доля производства стали в общем объёме производства страны поддерживается примерно на уровне около 80%, она широко используется не только в зданиях, мостах, железных дорогах, транспортных средствах, кораблях и всех видах машиностроения, но и в современной нефтехимической промышленности. промышленность, морское развитие, также активно использовались.

Стандарт:API SPEC 5L,ISO 3183,ASTM A 53M,ASTM A 106M,JIS G 3454,JIS G 3455, JIS G 3456

Измерение:

СМЛС: Φ10,3~1016×1,7~52 мм

СВАР: Φ219~2134×5~52 мм

Длина:Произвольная длина, фиксированная длина, SRL, DRL

Марка стали:

ASTM A53/ASTM A106: GR A, GR B, GR CASME

ASME A500: GR.A, GR.B, GR.C, GR.D

Требуется тест:

Химический анализ, механические испытания, визуальный осмотр, испытание на растяжение, проверка размеров, испытание на изгиб, испытание на сплющивание, испытание на удар, испытание DWT, испытание неразрушающим испытанием, гидростатическое испытание, испытание на твердость.

Применение труб из углеродистой стали

- Автомобильный сектор

- Внутренние и внешние архитектурные конструкции

- Водопроводы

- Газопроводы

- Нефтяная и газовая промышленность

- Служба давления

- Котел и электроэнергия

- Машины

- Бензобак

- Химическая инженерия

- Морское и нефтяное машиностроение

Размеры труб из углеродистой стали

| Внешний диаметр (мм) | Толщина стены (мм) | ||||||||||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 35 | ||

| 73 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 76,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 82,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 88,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 101,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 114,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 127 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 139,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 152,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 159 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 168,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 177,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 193,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 203 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 219,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 244,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 273 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 298,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 323,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 339,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 355,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 406,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 457,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 473,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 508 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 530 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 558,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 609,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 630 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Стандартный | Тип трубы | Сорт | Оценка |

| API СПЕЦ 5L ИСО 3183 | СМЛС | Пожалуйста1 | Л245Б, Л290 С42, Л320 С46, Л360 С52, L390 X56, L415 X60, L450 X65, L485 X70 |

| PLS2 | Л245Н БН, Л290Н Х42Н, Л320Н Х46Н, Л360Н Х52Н, Л390Н Х56Н, Л415Н Х60Н, L360Q X52Q, L390Q X56Q, L415Q X60Q, L485Q X70Q

| ||

| PLS2 кислый Среда | L245NS БНС, L290NS X42NS, L320NS X46NS L360NS X52NS, L390NS X56NS, L415NS X60NS, L360QS X52QS, L390QS X56QS, L415QS X60QS L485QS X70QS

| ||

| СВАРКА | Пожалуйста1 | Л245Б, Л290 Х42, Л320 Х46, Л360 Х52 L390 X56, L415 X60, L450 X65, L485 X70 | |

| PLS2 | Л245М БМ, Л290М Х42М, Л320М Х46М, Л360М Х52М, Л390М Х56М, Л415М Х60М, Л450М Х65М, Л485М Х70М, Л555М Х80М, | ||

Оценка:

| Стандартный | Оценка |

| АСТМ А 53 М | А, Б |

| АСТМ А 106М | А, Б, С |

| ДЖИС Г 3454 | СТПГ 370, СТПГ 410 |

| ДЖИС Г 3455 | СТПГ370, СТПГ410, СТПГ480 |

| ДЖИС Г 3456 | СТПГ370, СТПГ410, СТПГ480 |

Примечание. Оценки, отличные от таблицы утра, можно получить путем консультаций.

Химический состав (%):

| Стандартный | Оценка | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| АСТМА 53М | A | ≤0,25 | - | ≤0,95 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | - | ≤1,20 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| АСТМ А 106М | A | ≤0,25 | ≥0,10 | 0,27-0,93 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| C | ≤0,35 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| ДЖИС Г 3454 | СТПГ 370 | ≤0,25 | ≤0,35 | 0,30-0,90 | ≤0,040 | ≤0,040 | - | - | - | - | - |

| СТПГ 410 | ≤0,30 | ≤0,35 | 0.30-1.00 | ≤0,040 | ≤0,040 | - | - | - | - | - | |

| ДЖИС Г 3455 | СТС 370 | ≤0,25 | 0,10-0,35 | 0.30-1.10 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| СТС 410 | ≤0,30 | 0,10-0,35 | 0,30-1,40 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| СТС 480 | ≤0,33 | 0,10-0,35 | 0,30-1,50 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| ДЖИС Г 3456 | СТПТ 370 | ≤0,25 | 0,10-0,35 | 0,30-0,90 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| СТПТ 410 | ≤0,30 | 0,10-0,35 | 0.30-1.00 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| СТПТ 480 | ≤0,33 | 0,10-0,35 | 0.30-1.00 | ≤0,035 | ≤0,035 | - | - | - | - | - |

Примечание. Оценки, отличные от таблицы утра, можно получить путем консультаций.

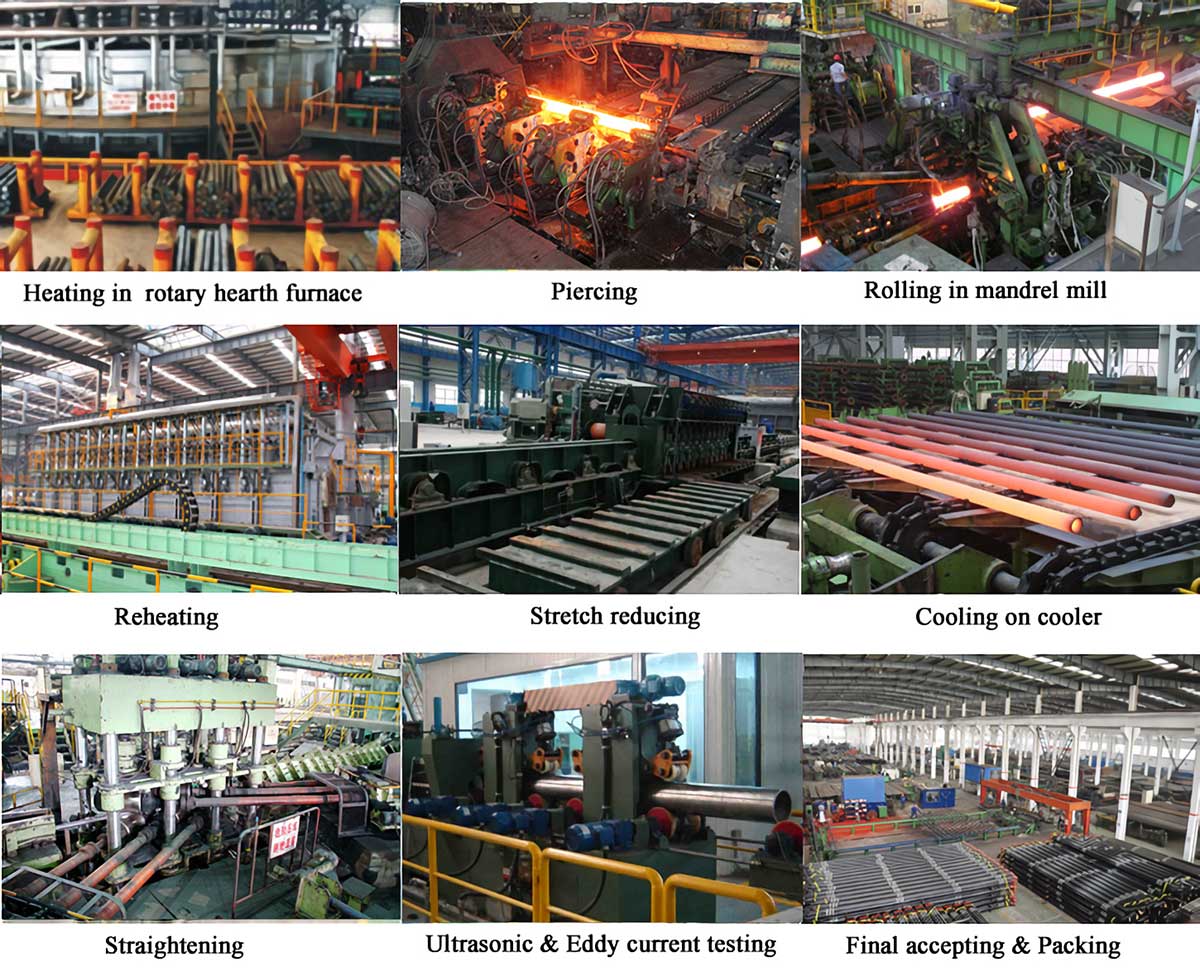

Производство/производственные процессы горячей прокатки бесшовных стальных труб

Прокатные круглые заготовки – Проверка – Отрезка – Нагрев – Прошивка – Удлинение – Небольшое уменьшение натяжения – Правка – Отрезание концов корпуса – Визуальный осмотр – Неразрушающий контроль – Гидростатические испытания – Обработка концов – Проверка продукции – Покраска и маркировка – Упаковка – Складирование

Процесс производства холоднотянутых (катаных) бесшовных стальных труб

Исходная труба (обычно для горячекатаных труб) – Проверка – Отжиг – Обработка торцов (штамповка и сверление отверстий) – Травление – Шлифование – Фосфоризация (Аннотирование) – Холоднотянутая (прокатка) – Обезжиривание и очистка – Термическая обработка (обработка раствором) – Выпрямление – Гидростатические испытания – Покраска и маркировка – Складирование

Обработка поверхности стальной трубы:

Чтобы продлить срок службы нефтепровода, обычно проводится обработка поверхности, чтобы облегчить прочное сочетание стальной трубы и антикоррозионного покрытия. Обычными методами обработки являются: очистка, удаление ржавчины с инструмента, травление, дробеструйная очистка четырех категорий.

1. Очистка жира, пыли, смазки, органических веществ, прилипших к поверхности стальной трубы, обычно с использованием растворителя или эмульсии для очистки поверхности. Однако ржавчину, оксидную пленку и сварочный шлак на поверхности стальной трубы удалить невозможно, поэтому необходимы другие методы обработки. Удаление ржавчины с инструмента. Оксид поверхности стальной трубы, ржавчина, сварочный шлак. Для очистки и полировки поверхности можно использовать щетку из стальной проволоки. Удаление ржавчины с инструмента можно разделить на ручное и механическое, ручное удаление ржавчины с инструмента может достигать SA.

2. Уровень удаления ржавчины с электроинструмента может достигать уровня Sa3. Если поверхность стальной трубы покрыта особенно прочной оксидной пленкой, удалить ржавчину с помощью инструментов может быть невозможно, поэтому необходимо искать другие способы.

3. Травление. Распространенные методы травления включают химию и электролиз. Но для защиты трубопроводов от коррозии применяется только химическое травление. Химическое травление позволяет добиться определенной степени чистоты и шероховатости поверхности стальной трубы, что удобно для последующих анкерных линий. Обычно в виде дроби (песка) после переработки.

4. Дробеструйная очистка для удаления ржавчины с помощью мощного двигателя приводит в движение высокоскоростные вращающиеся лезвия, стальную дробь, стальную дробь, сегменты, минералы и другую абразивную проволоку под действием центробежной силы на поверхность стальной трубы, распыляя и выбрасывая массу, тщательно удаляя ржавчину. , оксиды и грязь с одной стороны, а с другой стороны, стальная труба под действием абразивного сильного воздействия и силы трения для достижения необходимой равномерной шероховатости. Среди четырех методов обработки идеальным методом удаления ржавчины с труб является дробеструйная очистка и удаление ржавчины. Как правило, дробеструйная очистка и удаление ржавчины в основном используются для обработки внутренней поверхности стальных труб, а дробеструйная очистка и удаление ржавчины в основном используются для обработки внешней поверхности стальных труб.

Аэрозольная краска

Водонепроницаемая упаковка